Pressemeddelelse -

Volkswagens PowerCo udvikler ”gamechanger”-teknologi til produktion af battericeller

- Ny produktionsproces: Tørbelægning af battericeller kan spare omkring 30 % energi, 15 % af pladsbehovet og millioner af euro i produktionsomkostninger

- Europæisk samarbejde: Industrialisering af produktionsteknologien i samarbejde med den tyske producent af trykkerimaskiner Koenig & Bauer AG

- Bevis på, at konceptet fungerer: Teknologien har nået sin første milepæl på vejen mod produktionsstarten på PowerCo-fabrikkerne i Salzgitter, Valencia og St. Thomas

Volkswagens PowerCo SE har planer om at lancere en helt ny produktionsproces på sine battericellefabrikker i Europa og Nordamerika. Den nye teknologi vil give et markant boost til effektiviteten og bæredygtigheden i masseproduktionen af battericeller. Batterivirksomheden Power Co er et datterselskab til Volkswagen Group og har hovedsæde i Salzgitter i den tyske delstat Niedersachsen. Virksomheden har en målsætning om at industrialisere den såkaldte tørbelægning-proces. Teknologien giver mulighed for en reduktion af energiforbruget på ca. 30 %, og interne tests har allerede vist sig at være succesfulde. I samarbejde med den tyske specialistvirksomhed inden for trykkerimaskiner, Koenig & Bauer AG, vil PowerCo videreudvikle og industrialisere tørbelægning-proceduren.

Thomas Schmall, som er øverste ansvarlige direktør for det teknologiske område i Volkswagen-koncernen og bestyrelsesformand for PowerCo SE: “Teknologier som tørbelægning viser PowerCos store teknologiske formåen. Vi har den nødvendige knowhow og de rette eksperter til at løfte celleproduktionen til et nyt niveau og give vores kunder markante omkostningsfordele. Vores målsætning er at etablere en industriel produktion af bæredygtige batterier til en økonomisk attraktiv pris.”

For at opnå denne målsætning har PowerCo og Koenig & Bauer underskrevet en samarbejdsaftale. De vil i fællesskab udvikle en rullepresse til pulverbelægning af elektroder i stor industriel skala. Tørbelægning-proceduren giver mulighed for at fremstille elektroder uden våd belægning og efterfølgende tørring, som er meget omkostningstung. Med den nye procedure er den mest energiintensive del af celleproduktionen og brugen af kemiske opløsningsmidler ikke længere nødvendig. PowerCo er allerede i gang med at teste og optimere teknologien på en pilotlinje i et af sine laboratorier i Nordtyskland. Som trykkerispecialist vil Koenig & Bauer udvikle en maskine til den industrielle pulverbelægning.

PowerCos estimater viser, at den nye teknologi har potentiale til at spare omkring 30 % af energien og 15 % af pladsbehovet, og derfor vil den kunne spare hundredvis af millioner euro pr. år. Frank Blome, som er CEO hos PowerCo SE: “Tørbelægning er for produktionen, hvad faststofcellen er for produktet – en vaskeægte gamechanger. Hvis den skaleres med succes, vil den give os en unik position på markedet og klare konkurrencemæssige fordele.”

Pulver i stedet for slam: detaljerne ved tørbelægningproceduren

Elektroderne (katode og anode) er det centrale element i battericellen, som definerer energitætheden og batteriets effekt. I moderne industriel elektrodeproduktion blandes batterimaterialerne med additiver og flydende opløsningsmidler til en slags slam. Efterfølgende bliver de coatet på folier af kobber eller aluminium og derefter tørret og presset.

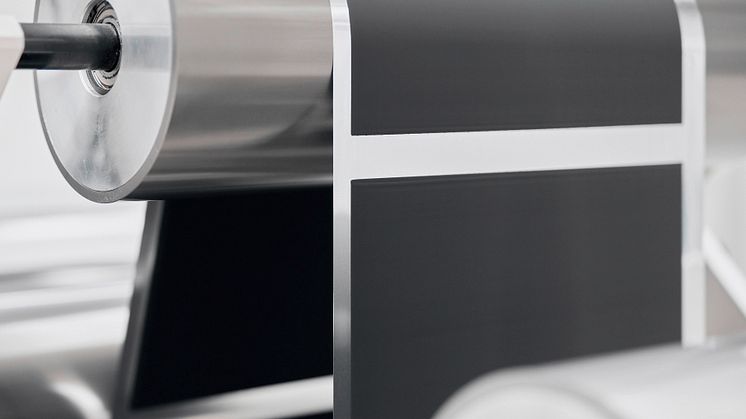

PowerCos tørbelægningsprocedure gør det muligt at presse pulverbasismaterialerne direkte på folien på samme måde som ved en trykningsproces. Resultatet er, at to ud af fire trin i elektrodeproduktionen bliver overflødige. Pulverbelægningen kan påføres folien på en ekstremt fin og jævn måde, så det lag, man opnår, har ca. samme tykkelse som et hår. Det sikrer en fremragende pladsmæssig energitæthed og en lang levetid, mens batteriets lynopladningsegenskaber samtidig forbedres.

Gennembrud for grønne batterier

Den nye teknologi reducerer pladsbehovet med 15 % – et enormt besparelsespotentiale. For hver bygningsblok på en almindelig gigafactory med en produktionskapacitet på 20 GWh kan man spare fire parallelle belægning- og tørrelinjer, hvilket svarer til et område på 7.000 kvadratmeter. Det betyder, at fabrikkens udvendige længde kan reduceres med ca. 100 m. Det manglende behov for driften af de energiintensive tørreovne og udsugningsanlæg vil spare energi svarende til det årlige forbrug i 40.000 private husholdninger.

Derudover er det heller ikke længere nødvendigt at anvende kemiske opløsningsmidler, som kræver en møjsommelig proces i forbindelse med genbrug og medfølgende høje energiomkostninger i silolignende tårne uden for fabrikkerne.

Koenig & Bauer: verdens førende producent af trykkerimaskiner

Som verdens ældste producent af trykkerimaskiner kan Koenig & Bauer tilbyde branchens største produktportefølje. Vores partners kernekompetence er fremstilling af teknologisk innovative og omkostningseffektive trykkerisystemer. Den nye forarbejdningsteknologi skal flyttes videre fra udviklingsstadiet i slutningen af 2024. For den efterfølgende periode har vi indgået en aftale om eksklusive rettigheder. Detaljerne i aftalen er fortrolige, og der er også blevet indgået separate aftaler. Den estimerede produktionsstart er 2026/2027. ”Vores fabrikker er konstrueret til hurtige og nemme udvidelser. Samlet set har vi forudset ca. 30 forventede innovationer inden for produkt og produktion, så vi er i stand til at tilpasse vores fabrikker til alle relevante nye processer, så snart de kommer på markedet”, siger PowerCos Chief Operation Officer Sebastian Wolf.

Emner

Kategorier

Volkswagen har siden 2011 været det bedst sælgende bilmærke i Danmark. I 2022 solgte mærket 17.141personbiler og 3.338 biler til erhvervslivet.

Volkswagen tog i 2020 hul på en ny elektrisk æra med introduktionen af ID.3. Den var bygget på MEB-platformen, der er udviklet specifikt til elbiler og som vil være rygraden i Volkswagen elektriske ID.-familie. I 2021 fulgte introduktionen af ID.4, en elektrisk SUV, der i samme år blev den mest solgte elbil i Danmark. I 2022 blev ID.5 introduceret og bidrog til, at Volkswagen med et salg på 5.210 biler blev det mest solgte mærke i elbilsegmentet med en markedsandel på 16,9 %.

Volkswagen præsenterede i 2021 deres ACCELERATE-strategi, der frem mod 2026 indeholder investeringer for 16 milliarder euro i e-mobilitet, hybriddrivlinjer og digitalisering.

I løbet af 2023 introducerer mærket nye elbiler som ID. Buzz og ID.7, og frem mod 2026 vil Volkswagen på verdensplan introducere 10 nye elbiler. Målet er at kunne tilbyde 100 % elektriske alternativer i alle de store volumensegmenter, og i 2030 skal elbiler udgøre 70 % af Volkswagens totale salg i Europa. I 2033 stopper Volkswagen produktionen af modeller med forbrændingsmotorer til det europæiske marked.

I 2022 udgjorde modeller med forbrændingsmotorer cirka 70 % af Volkswagens salg i Danmark, og her var det især modeller som Polo, Taigo, T-Cross og T-Roc, der sikrede Volkswagens førerposition.

Hos Volkswagen arbejder vi ud fra målsætningen om at skabe landets mest tilfredse kunder, der skal have kvalitetsprodukter og god service til fair priser. Volkswagen Danmark har ca. 40 ansatte og Michael Ebeling er direktør for Volkswagen Personbiler og Ib Jakobsen for Volkswagen Erhvervsbiler. Volkswagen er en del af Skandinavisk Motor Co., der står for importen af Volkswagen erhvervs- og personbiler, SEAT og Skoda. Vi har hovedsæde i Brøndby og på landsplan er vi ca. 1.300 ansatte i Skandinavisk Motor Co. hvis administrerende direktør er Lars Kornelius.