Pressemelding -

Implementering av Digital Factory hos Phoenix Contact i Bad Pyrmont

Produksjonsøkning på over ti prosent

Det høyeste målet for enhver fabrikk har alltid vært å øke produktiviteten kontinuerlig. Digitaliseringen får fart på denne intensjonen, all den tid nye muligheter og delvis disruptive endringer rommer et stort potensial. Derfor er det helt nødvendig at bedriftene deltar i den digitale endringen dersom de skal kunne klare å holde følge og samtidig opprettholde konkurransedyktigheten på sikt.

Det finnes forskjellige måter for å øke produktiviteten i den digitale fabrikken. Fleksibilitet i produksjonen spiller her en viktig rolle. I tilpasningsdyktige, komplett nettorganiserte produksjoner som er i stand til å reagere raskt på nye krav og volatile markeder kan stillstandstider som eksempel reduseres betraktelig gjennom omfattende diagnostikkmuligheter, noe som øker anleggets tilgjengelighet betraktelig. Der man tidligere forsøkte å redusere kostnadene og øke produktiviteten ved hjelp av masseproduksjon og store batchstørrelser, kreves det nå, som følge av endrede kundebehov og mer individualitet, en ganske så annerledes tilnærming. Her kan kostnadsfordeler kun oppnås gjennom økonomisk produksjon av meget lave antall og ved å tilveiebringe all nødvendig fleksibilitet. Videre står «Idea-to-cash» i forgrunnen: Hvor raskt lønner investeringene i digitaliseringen seg? Videre er det viktig å tenke nytt, for slik å utvikle nye forretningsmodeller eller utforme helt nye prosesser og ta i bruk hele potensialet i digitaliseringen. Selve nøkkelen til en vellykket digital fabrikk ligger i dataene og riktig mindset. De danner grunnlaget, slik at bedriftene kan dra nytte av alle fordelene - som blant annet økt anleggstilgjengelighet, ressurs- og energibesparende produksjonsmetoder samt høyere prosesskvalitet - og samtidig mestre tidens utfordringer.

Effektiv datainnsamling

Innsamling av data utgjør et første skritt i retning av en digital fabrikk. For å oppnå dette kreves en løsning som ikke utgjør en fare for verken CE-sertifiseringen av tilgjengelige maskiner eller garantien for nye maskiner. Ved lagring og evaluering av innsamlede data må et høyt antall grensesnitt hensyntas, da det klassiske skillet mellom OT- og IT-nivå hører fortiden til. På Internett er alle ting nettorganisert, og kommuniserer innbyrdes. Det resulterer i mange forskjellige fordeler, som mulig analyse av dataene ved hjelp av kunstig intelligens (KI), som gjør at avgjørelser kan treffes mer effektivt. Omfattende nettorganisering fører likevel til kommunikasjonsproblemer mellom skytjenester, ERP- og MES-systemer, lokale databaser og maskinstyringen. I tillegg medfører alle grensesnitt kostnader.

IIoT framework fra Phoenix Contact, som er basert på PLCnext Technology, gir her en løsning ved at den slår en bro mellom OT- og IT-nivåer og, i tillegg til effektiv datainnsamling, tilrettelegger for en smidig datautveksling mellom samtlige systemer og enheter som er en del av begge disse verdenene. For å gjøre dette blir dataene standardisert slik at de er transparent tilgjengelige på samtlige nivåer og kan nyttegjøres i produksjonsprosessen. På grunn av den åpne arkitekturen kan IIoT-Framework utvides fleksibelt.

Pålitelig og sikker dataflyt samt enkel maskinintegrering

Fra sensoren til skyen: Data genereres på samtlige områder i den digitale fabrikken. Likevel, et kontinuerlig høyere antall enheter og dermed tilhørende datamengde fører til stadig mer komplekse nettverk. Men en effektiv og pålitelig dataflyt samt høy fleksibilitet danner en grunnleggende forutsetning for smidige produksjonsforløp. De sikrer også potensielle utvidelser av løsningen i fremtiden. Nye teknologier – for eksempel Bluetooth LE, LoRaWAN, 5G og WLAN 6 – er nødvendig for å kunne dra nytte av innovative konsepter, som implementering av Smart Devices, og for å kunne håndtere økt båndbredde.

Tilkobling av alle nettverksenheter til Internett gir mange fordeler for produksjonen, som enkel tilgang til samtlige maskiner fra et hvilket som helst sted. Med et stadig større antall involverte nodes og data er det likevel også en større fare for uautorisert tilgang fra tredjeparter. En komplett beskyttelse av produksjonsforløpene er derfor tvingende nødvendig. Ved oppbygging av sikkerhetstiltak er det også helt essensielt å danne en bro mellom OT- og IT-verdener, og sørge for at de forskjellige prioritetene, behovene og arbeidsmåtene harmoniseres. Phoenix Contact er sertifisert i henhold til den internasjonale standardserien for IT-sikkerhet, IEC 62443. Her tilbyr automatiseringsspesialisten forskjellige løsninger som gir all nødvendig beskyttelse mot angrep – det være seg innenfra eller utenfor bedriften – og strekker seg fra et omfattende sikkerhetskonsept og sikker fjerntilgang og helt til beskyttelse av eldre maskiner som ikke lenger kan oppdateres.

Målrettet bruk av produksjonsdataene er helt avgjørende for å styre materialflyten i produksjonen så fleksibelt som mulig og for å kunne reagere raskt på alle endringer. Kortere produksjonslivssykluser forutsetter intelligente løsninger for enkel horisontal og vertikal integrering av maskiner eller arbeidsplasser – samtidig som standardisering sørger for at Engineering-arbeidet holdes på et minimum. Implementeringen av innovative systemer – for eksempel cobots eller førerløse transportsystemer – gjør Digital Factory til en Smart Factory, det vil si en selvorganiserende fabrikk, der ressurser kan overta forskjellige oppgaver helt uavhengig.

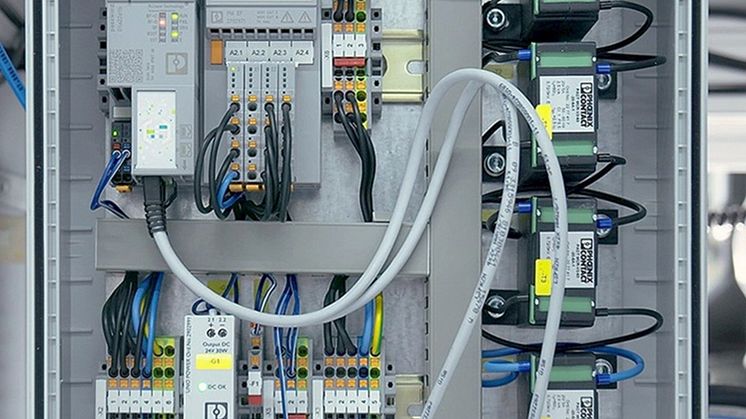

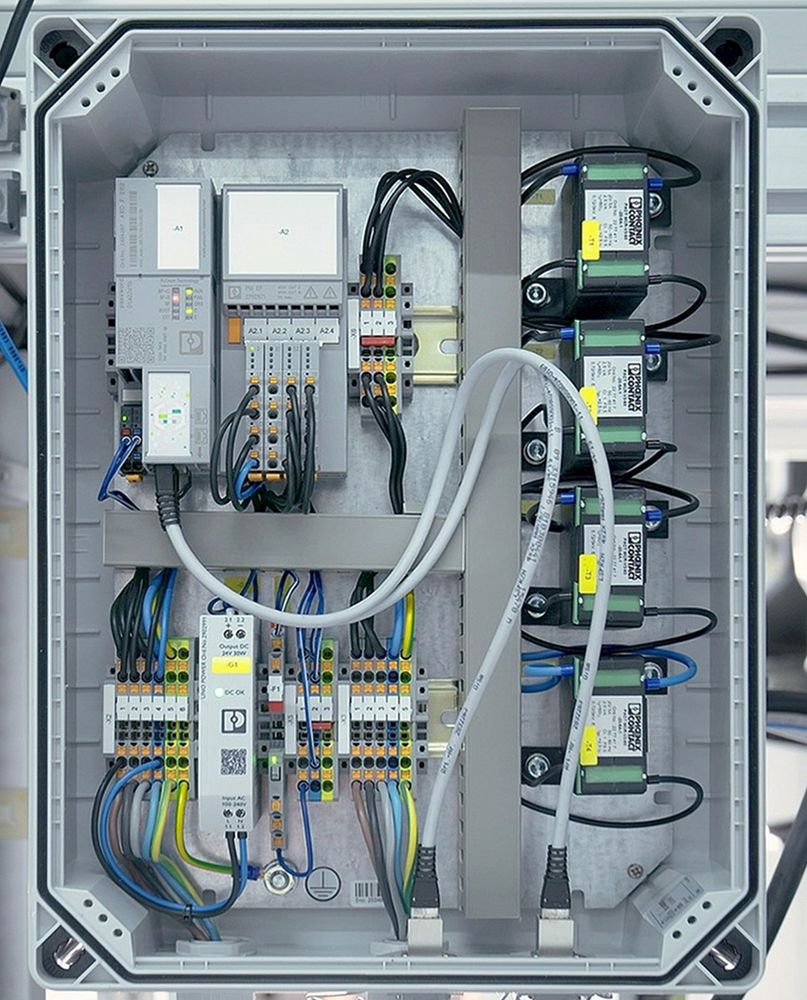

Plassbesparende Data Collection Box

Digitaliseringen av den egne produksjonen betyr først og fremst å ha mot til å foreta forandringer, slik at nye prosesser kan testes ut og etablerte prosesser kan settes på prøve. Målet med digitalisering i den egne produksjonen til Phoenix Contact var derfor ikke bare å etablere nye teknologier og innovative tekniske løsninger, men også nytenkning og nye holdninger i bedriften. Elektronikkproduksjonen i Bad Pyrmont omfatter daglig 228 arbeidsplasser. De retrofit-egnede Data Collection Boxes, som ble utviklet in-house, gir en datasamlingsløsning som utgjør et plassbesparende og rimelig konsept. På grunn av den kompakte byggformen kan boksen som eksempel senkes ned i mellombunnen.

Dataene som skal samles inn, fanges opp utenfor maskinene, og forhindrer slik brudd på CE eller tap av garantier. Hver dag oppstår 1,3 millioner datapunkter på denne måten, som summerer seg til over 270 terabyte i året. Med IIoT framework PLCnext Technology kan OT-dataene sammenføres med de overlagrede (IT-)systemene – som ERP eller MES – samt skytjenester. Den intelligente, selvlærende Anomaly Detection-algoritmen fra Phoenix Contact samt løsningene fra forskjellige start-ups har likevel vist at tre til fem prosent av inn- og utgangene tilrettelegger for effektiv analyse av systemet. En brukervennlig visualisering av resultatene viser nå produksjonsleder og dennes team hvor det finnes optimaliseringspotensialer i den daglige driften, og gir anbefalinger for hva som kan gjøres for å implementere disse.

50 % besparelse med nettverksintegrering

Et annet tiltak ved produksjonsavdelingen i Bad Pyrmont var utforming av en fremtidssikker digital nettverksinfrastruktur, som tilrettela for omfattende diagnostikkmuligheter og redundanser for sviktsikkerhet. Ved hjelp av den nyeste Managed-Switch-generasjonen fra egen produksjon ble det utformet en ringtopologi med Gigabit-kapasitet. De enkelte maskinene implementeres i det overlagrede produksjonsnettverket ved hjelp av en Gigabit-brannmur. De gir beskyttelse mot uberettiget tilgang, og tilrettelegger for integrering av maskiner i bedriftens nettverk uten at

IP-parameterene til disse må endres. Med den monterte brannmurassistenten kan nye maskiner implementeres i foreliggende produksjonsanlegg også uten dypere IT-kunnskap. Det betyr at de bare kan kommunisere med det overlagrede produksjonsnettverket via de godkjente protokollene og portene.

Med de universelt tilgjengelige standardiserte dataene og en sikker digital infrastruktur er grunnlaget lagt for en Smart Factory i Bad Pyrmont. For å ta de første skrittene mot dette målet har automatiseringsspesialistene sammenføyd PLCnext, WLAN, network technology, HMI, safety og mange andre produkter fra Phoenix Contact, i Smart Production Cabinet. Kombinert med bedriftens egen automatiseringsstandard, Smart Production Library, har cobot-applikasjonene blitt integrert i produksjonsnettverket på halve tiden. Ved å bruke førerløse transportsystemer har man også oppnådd økt fleksibilitet i materialtransporten. Phoenix Contact monterer også sin egen WLAN-teknologi i disse systemene, og er allerede i en prosess med å teste ut disse for andre teknologier. Med digitaliseringen av produksjonen i Bad Pyrmont kan idea-to-cash-prosjekter nå implementeres fem ganger så raskt. Videre har produktiviteten blitt økt med over ti prosent. I forbindelse med PLCnext Factory Tour kan alle interesserte oppleve enkelte av løsningene live, i aksjon.

Oppsummering

Erfaringene fra produksjonen i Bad Pyrmont har vist at det er fullt mulig å oppnå høy produksjonsøkning på kort tid, selv med en liten database. Med dette som fundament utvikler de ansatte ytterligere løsninger som testes og implementeres innenfor rammen av en dynamisk prosess. Fleksibilitet og Idea-to-cash-tanken står her alltid i midtpunktet – for en fremtidsegnet digital fabrikk.

Smarte løsninger for en bærekraftig fremtid

All Electric Society er en verden der elektrisk energi som er generert fra fornybare ressurser er tilgjengelig som hovedenergiform til en rimelig kostnad og tilnærmet ubegrenset. Nøkkelen til å gjøre denne verden virkelig, er en omfattende elektrifisering, nettorganisering og automatisering av samtlige sektorer innen økonomi og infrastruktur. Økologisk ansvar og bærekraftig bruk av ressurser må være en helt elementær del av maskin- og anleggskonseptet, slik at stadig strengere reguleringer med hensyn til effektiv energibruk kan overholdes.

Digital Factory fra Phoenix Contact gir nå svaret på de viktigste spørsmålene rundt digitalisering, og bidrar til å drive visjonen om All Electric Society fremover – og det ved å optimalisere prosesser, ressurser og forbruk. Interoperable arkitekturer, en åpen styreplattform og state-of-the-art-teknologier, kombinert med en fleksibel, sikker infrastruktur, danner grunnlaget for dette. Den digitale reproduserbarheten av produkter tilrettelegger for sømløse digitale Engineering-kjeder og innovative Smart Services for utforming av effektiv og bærekraftig Smart Factory og for nettorganisering med andre sektorer.

Mer informasjon:

Emner

Kategorier

PHOENIX CONTACT AS ble etablert i 1987 og er et datterselskap av PHOENIX CONTACT GmbH & Co. KG i Tyskland, en av verdens ledende virksomheter innen elektronisk interface og industriell automatiseringsteknikk. Selskapet sysselsetter ca 17 500 medarbeidere i hele verden og har et nettverk med mer enn 55 datterselskaper som ivaretar global salg og support. I 2019 var omsetningen på 2,48 milliarder €.

I Norge er vi 34 medarbeidere hvorav 31 i Oslo, 1 i Ulsteinvik, 1 i Trondheim og 1 i Tønsberg. Vi lagerfører på vårt hovedkontor mer enn 5.000 artikler og kan derfor betjene våre kunder med rask, effektiv og teknisk god service.