Pressmeddelande -

Ny svetskunskap ger lägre vikt i framtidens bilar

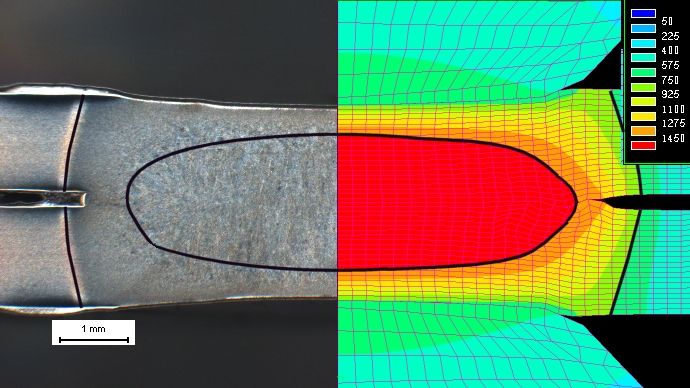

Bilden visar temperatursimulering av en punktsvets i ultrahöghållfast stål.

De är lätta, hållfasta och bra för miljön. Men hur ska de hanteras? Ett forskningsprojekt med Innovatum Teknikpark har kommit fram till ny kunskap om punktsvetsning i ultrahöghållfasta stål. Kunskap som kommer att leda till bättre svetsar med färre defekter och ökad säkerhet.

På Innovatum Teknikparks Projektarena i Trollhättan samlades tretton av Sveriges viktigaste aktörer inom transportindustrin för att tillsammans undersöka hur punktsvetsning påverkar de ultrahållfasta lättviktsstålen.

- Alla parter inser att det här är en fråga där man kan hjälpa varandra. Att undersöka ultrahållfast stål är ingen konkurrensfråga, utan en vinna-vinna situation, säger Lillemor Lindberg, projektkoordinator på Innovatum Teknikparks Projektarena.

Projektet har pågått i två år och resultatet är ny och viktig kunskap som bland annat kommer att innebära förslag till ändrade industristandarder. Det betyder att nya metoder som forskats fram i Sverige kommer få globalt genomslag.

Lättare stål - bra för miljön

Lättare fordon drar mindre bränsle och är på så vis vänligare mot såväl miljö som ekonomi. Men de ultrahöghållfasta stålen, har andra egenskaper vid svetsning än traditionellt stål.

- Vi ville undersöka vilka svetsdefekter och andra problem man kan råka ut för som påverkar hållfastheten, till exempel vid krock och utmattning. För fordons- och flygplanstillverkare är det mycket viktigt att veta hur materialen beter sig och vilken metod som är smartast att använda för att undvika oacceptabla defekter, förklarar Sven-Ove Olsson, projektledare från Saab Automobile.

De ultrahöghållfasta stålet är i själva verket en hel grupp stål, allt ifrån mer kända till helt nya. Sammanlagt har man i projektet undersökt 50 olika stålkombinationer och det finns stora skillnader i deras egenskaper. Första steget i forskningen var en detaljerad kartläggning av dessa material och vilka defekter som kan förekomma vid punktsvetsning. Resultatet utgjorde indata till resten av projektet.

Vanlig metod i bilindustrin

Metoden punktsvets innebär att stålet fogas samman i punkter med hjälp av elektroder som leder ström genom plåtarna. På 0,5 sekunder hettas stålet upp till nära 1500 grader och kyls ner igen. Resultatet blir att materialet smälter ihop i en punkt. Den mesta punktsvetsningen inom bilindustrin sker med robotar. Punktsvetsarna ska klara stora belastningar och det är avgörande för säkerhet och kvalitet att veta vilken hållfasthet som uppnås.

Simulering av svetsögonblicket

För att förstå vad som händer i svetsögonblicket använde man sig av simulering av svetsförloppet. En enorm mängd data har laddats in i ett simuleringsprogram som i detalj visar vad som händer och vilka spänningar som skapas i materialet på grund av materialomvandlingar och temperaturförändringar, nerbrutet på tiondels sekunder.

- Genom att förstå i detalj varför det uppstår defekter kan vi utveckla metoder som motverkar problemen, förklarar Sven-Ove Olsson.

Mycket av forskningen har dock varit att systematiskt prova sig fram för att hitta den ultimata svetsproceduren. Man experimenterade med olika typer av ström och strömstyrka, olika ytbehandlingar, placering av svetspunkten, hur man kan använda processtejp och ett antal andra variabler. Resultatet visar bl.a. att en viss typ av ytbehandling är en klar fördel när man punktsvetsar i ultrahöghållfasta stål

Projektet har även tagit fram underlag för hur och hur ofta man behöver göra underhåll på svetselektroder i svetsutrustningen.

Explosiv påfrestning

För att få kunskap om hur svetsdefekter påverkar stålets hållfasthet har man undersökt vad som händer med materialet vid olika typer av påfrestning. Vad händer vid statisk påverkan, vid utmattning och vid hög hastighet? Undersökningarna har både gjorts fysiskt på lab och i form av avancerade beräkningar. På så sätt har man kommit fram till vilka defekter som är allvarliga och vilka som inte påverkar materialet på ett negativt sätt. Provningsresultaten har översatts till kriterier för acceptans.

Att se men inte röra

En viktig del i produktionsprocessen är kvalitetskontrollen. Därför har man tagit fram metoder för att hitta defekter utan att förstöra materialet, så kallad oförstörande provning. Projektingenjörerna har utvärderat bland annat ultraljud, virvelströmsteknik och IR-teknik för att hitta det smartaste sättet att genomföra kvalitetskontroll i produktionsprocessen.

- Det ultimata är att robotisera kvalitetskontrollen för att få bästa möjliga noggrannhet i provningarna, säger Sven-Ove Olsson.

Bok med ny kunskap

Resultaten av studierna sammanfattas i en handbok med instruktioner om svetsmetoder för ultrahållfasta stål. Det är med andra ord ett mycket värdefullt dokument med ny kunskap som kommer att innebära förändringar i sättet som de medverkande parterna arbetar med punktsvetsning i dessa material. För att föra ut den nya kunskapen hos parternas svetsingenjörer finns ett gemensamt utbildningsprogram.

- Utbildningen är en introduktion till de kompletta rapporterna. Sen anpassar varje företag sin internutbildning till sitt företags unika behov, förklarar Sven-Ove Olsson.

Parter i forskningsprojektet

Saab Automobile AB, Volvo Personvagnar AB, Scanica CV AB, Volvo Lastvagnar AB, SSAB Tunnplåt AB, Gestamp HardTech AB, Outokumpo

Stainless AB, Volvo Aero Corporation, ABB Automation Technologies AB och Innovatum AB. Den största delen av forskningen har genomförts av Swerea KIMAB, Swerea IVF och Högskolan Väst.

Projektet ingår i statens MERA-program som administeras av VINNOVA.

Mer information: Lillemor Lindberg, projektkoordinator på Innovatum Teknikpark,

0520 - 0520 - 289323, 0730 - 98 88 22, lillemor.lindberg@innovatum.se