Nyhet -

Tillbakablick - Smala och breda frågeställningar på Kiwas Kraftvärmedagar 2024

En tillbakablick på förra årets upplaga av Kiwas Kraftvärmedagarna 2024 som genomfördes precis som brukligt hos Yasuragi på Hasseludden utanför Stockholm. Konferensen tittade både bakåt och framåt. Bakåt vad gäller inträffade skador och incidenter, och framåt mot skärpta regelverk och ny teknik som CCS. ”Vardagsbekymmer” som exempelvis underhåll av bunkerkranar berördes också.

AV KJELL-ARNE LARSSON

Konferensen började ganska lättsamt med presentation av ett aktuellt investeringsprojekt. Martin Rokka som är turbin- och driftingenjör hos Göteborg Energi, berättade om företagets största klimatinvestering hittills, en ny anläggning vid Rya kraftvärmeverk. Projektet går bland annat under namnen Biokraftvärmeverket och Panna 4. Bakgrunden till investeringen är att Göteborg behöver mer förnybar energi. Beträffande fjärrvärmen är anläggningsparken gammal och behöver förnyas samtidigt som återstående fossila bränslen ska fasas ut och gasberoendet ska minska. Rosenlundsverket som ligger mitt i staden ska avvecklas. Beträffande el ser vi ett fördubblat elbehov på tio år, mot bakgrund av bland annat elintensiva industrisatsningar. Dessa och transportsektorn förutsätter stabila leveranser. En ny anläggning kan bidra både till fjärrvärmen och elen. Göteborg Energi tänker också på att upprätthålla sin leveranssäkerhet och på företagets ekonomi.

Rya kraftvärmeverk i Göteborg ska kompletteras med en ny panna.

Bred bränslemix

Pannan i nya kraftvärmeverket blir en BFB-panna.

– Konceptet var mer beprövat än CFB, och BFB är lättare med tanke på det breda bränslespektrum vi tar höjd för, säger Martin Rokka. Det finns ju inget facit för framtiden, varken vad gäller tillgång eller priser på bränslen.

Pannan kommer att kunna leverera värme upp till 140 MW samt 42 MW från rökgaskondensor och 37 MW el. Ångdata blir 100 bar och 510 °C. Som bränsle kommer i första hand skogsavfall och returträ att användas, med möjlighet till bred bränslemix. Man uppför en omfattande bränslehantering med bland annat rivare, kross och bandmagneter. Färdigt bränsle lagras i två silos på vardera 10 000 kubikmeter.

Pannan levereras av Valmet, medan Raumaster svarar för bränslehanteringen. Bränslet ska komma till Rya kraftvärmeverk med bil, men företaget utreder också möjligheter med båt och tåg.

Den nya kraftvärmeanläggningen förbereds för att kunna fånga in koldioxid.

– Vi kan bli först i världen att skapa en gemensam infrastruktur för transport av infångad koldioxid – CCS-teknik. Projektet har döpts till CinfraCap och är en samverkan mellan Göteborg Energi, Nordion Energi, Preem, St1, Renova och Göteborgs Hamn, berättar Martin Rokka.

Han gick också igenom ett stort antal punkter vad man måste tänka på vid nybyggnationer, både praktiska aspekter och vad gäller regelverk. Håll exempelvis reda på vad som definieras som maskiner respektive tryckkärl. Särskilt knivigt är det att bygga med anslutningar till befintliga anläggningar.

– Ni som ska bygga i befintliga anläggningar, tänk på alla anslutningar, det är i allmänhet i knutpunkterna som det jävlas, menar Martin Rokka. Djävulen sitter i detaljerna som man brukar säga.

Dagens och morgondagens fjärrvärme i Mölndal

Vilka utmaningar står fjärrvärmeindustrin inför? Kring svaren på detta talade Göran Lundström som är senior rådgivare hos Mölndal Energi.

— Skattepolitiken har varit utmanande genom åren. Vi gör investeringar som ska betala sig under 25–30 år. I skattepolitiken har det tyvärr varit ständiga lappkast, menade Göran Lundström.

Elmarknaden svänger också hit och dit, vilket ställer stora krav på utrustning och personal. Här skapar Mölndal Energi intäkter genom att sälja både stödtjänster och kapacitetstjänster. Företaget samarbetar med Danske Commmodities som också har balansansvaret. Mölndal Energi har avtal med Svenska Kraftnät för både mFFR och kapacitet.

Till den långa rad utmaningar som han räknade upp hörde också bränsletillgång och priser. I upphandlingar samarbetar Mölndal Energi med Göteborg Energi. Inför säsongen 2024–25 gjordes en gemensam upphandling. Målet är att göra bränsleprocesserna effektivare och mindre kostsamma. Bolagen har ytterligare samarbete i och med att fjärrvärmenäten är sammankopplade på tre punkter och produktionsplanering görs gemensamt i plattformen Optima.

Ytterligare samarbeten är på gång. Göteborg Energi uppför en ny 50 MW pulvereldad hetvattenpanna på Mölndal Energis tomt i Riskulla. Förstnämnda företag kommer att äga pannan, medan det sistnämnda ska svara för drift och underhåll.

Mölndal Energi har nyligen driftsatt en ny produktionsanläggning för fjärrkyla.

Inför branschens framtid frågade sig Göran Lundström om fjärrvärmeproduktionen blir förbränningsfri. Kanske djupgeotermi, men projekt i både Malmö och Helsingfors är avbrutna. Finska energibolaget Helen har satt mål att ha förbränningsfri fjärrvärme 2040. Produktionen ska i så fall baseras på värmepumpar, elpannor och småskaliga modulära kärnreaktorer.

Arbetsmiljöverkets författningssamlingar

Sanna Sandkvist som arbetar med trycksatta anordningar på Kiwas kvalitetsavdelning berättade om Arbetsmiljöverkets nya regelstruktur, vad gäller nyheter och förtydliganden angående trycksatta utrustningar.

Dagens 67 föreskrifter och allmänna råd har blivit 15 nya föreskriftshäften. De publicerades i september förra året och börjar gälla 1 januari 2025. Det blir enklare att få överblick och lättare att se vilka regler som gäller ens egen verksamhet.

Förnyelsen har gjorts på tre fronter:

• 15 föreskriftshäften

• Reglerna i digital form, som går att söka i, på Arbetsmiljöverkets hemsida

• Stödjande material på hemsidan. Det ska publiceras i samband med ikraftträdandet och sedan uppdateras fortlöpande.

Reglerna fördelas i en ny struktur som har tre delar:

• Grundläggande regler, exempelvis AFS 2023:1 (Systematiskt arbetsmiljöarbete…)

• Övriga regler, exempelvis AFS 2023:11 (Arbetsutrustning och personlig skyddsutrustning…)

• Produktregler, exempelvis AFS 2023:5 (Produkter – tryckbärande anordningar)

Dagens AFS 2017:3 (Användning och kontroll av trycksatta anordningar) och AFS 2006:4 (Användning av arbetsutrustning) hamnar i AFS 2023:11. Dagens AFS 2016:1 (Tryckbärande anordningar, dvs. PED) hamnar i AFS 2023:5.

Sanna Sandkvist gick igenom en hel del detaljer och vissa förändringar jämfört med tidigare, bland annat i AFS 2023:11 där sättet att klassa pannor har förenklats. Det är också lite nya krav på livslängdsjournal för tryckkärl. Tidigare var regeln att om tillverkaren anger begränsad livslängd ska man ha en livslängsjournal. Om inte ska man analysera om det behövs ändå. Nu ska alla i klass A och B ha en livslängdsjournal och för övriga ska man analysera om en sådan behövs.

I övrigt är det i sak mycket få förändringar. Arbetsmiljöverkets ambition har varit att inte sänka skyddsnivån och inte höja kravnivån. Reglerna har fått bättre disposition och är lättare att förstå. Nomenklaturen har gjorts enhetlig.

Sanna Sandkvist berättade också att den seglivade frågan om krav på pannoperatörer bereds vidare genom ett nytt förslag som har varit på remiss. Förslagets skrivning är att ”Arbetsgivaren ska se till att pannoperatörer som övervakar en panna i klass A eller B i enlighet med 27 och 28 §§ har de kunskaper som krävs i bilaga 8”. Kunskapskraven räknas upp i ett antal punkter.

Negativa utsläpp

Jenny Westerberg som är seniorkonsult och forskare hos Profu berättade om CCS som klimatåtgärd och vilka förutsättningar vi har i Sverige. CCS står för Carbon Capture and Storage – avskiljning och lagring av koldioxid. Om koldioxiden som avskiljs är biogen så pratar man om bio-CCS och det kan skapa så kallade negativa utsläpp.

Negativa utsläpp som åstadkoms genom att tillämpa exempelvis bio-CCS är nödvändiga för att klara Parisavtalets mål och Sveriges klimatmål. Hur mycket alla samhällssektorer än anstränger sig kommer det att återstå växthusgasutsläpp (bland annat från jordbruk) som måste balanseras för att nå netto-noll-utsläpp. Sverige siktar på netto-noll-utsläpp år 2045, och därefter negativa utsläpp. Uppvärmningssektorns färdplan är likartad, den sektorn har åtagit sig att nå netto-noll-utsläpp till 2045 och därefter att vara en kolsänka. Sverige ska alltså ha negativa utsläpp efter 2045, precis som EU efter 2050.

Det finns flera sätt att åstadkomma negativa utsläpp. Ett av dem är att fånga in koldioxid ur rökgaserna från anläggningar som förbränner biobränslen eller biogent avfall – bio-CCS.

– Bio-CCS är nödvändigt för att klara klimatmålen, menar Jenny Westerberg.

Konceptet går ut på att kolet som var bundet i biobränslet tas bort, och transporteras, exempelvis till Norge eller Danmark för att pumpas ner djupt under havsbottnen. På mer än 1 kilometers djup under marken eller havsbottnen förekommer akvifärer som kan lämpa sig för permanent lagring. Akvifärerna behöver ha särskilda egenskaper för att säkerställa permanent lagring av koldioxiden. Tekniken att fånga in och lagra koldioxid har funnits åtminstone sedan 1960-talet. Exempelvis har sedan 1996 koldioxid lagrats i akvifärer i Nordsjön. Det som är nytt är bland annat satsningen på bio-CCS för negativa utsläpp samt att få till hela kedjan att fånga in, transportera och lagra koldioxiden.

Sverige har bra förutsättningar för bio-CCS. Vi har stora punktkällor av biogen koldioxid som tillsammans står för cirka 35 miljoner ton per år. Exempel på anläggningar som släpper ut biogen koldioxid är pappers- och massaindustri samt fjärrvärmeanläggningar som använder biobränsle eller biogent avfall. Alla punktkällor kommer dock inte att vara lämpliga för konceptet, men flera aktörer har planer. Det finns konkreta planer för cirka 3,5 Mton/år. Lägger vi till planer i planeringsstadium och under utredning, kommer vi på sikt upp i 14 Mton/år negativa utsläpp.

Kostnaden för att avskilja och lagra koldioxid är höga, och bedöms bli från knappt 1000 till över 2500 kronor per ton.

Hur mycket negativa utsläpp behöver då Sverige? För att klara netto-noll 2045 behöver cirka 8 Mton koldioxid tas bort genom så kallade kompletterande åtgärder, där bio-CCS kommer att vara en av dem.

– Jag hoppas att Sveriges fantastiska möjlighet till bio-CCS kan realiseras, säger Jenny Westerberg, seniorkonsult hos Profu

Flera metoder

Det finns flera tekniker för att avlägsna koldioxid ur rökgaser och tekniken är väl beprövad i industritillämpningar. I Sverige finns ett femtontal aktörer i form av energibolag och industrier som har konkreta eller hyfsat konkreta planer. För att lagra koldioxiden finns stor potential i Norge och Danmark. En utmaning är att få till hela kedjan med avskiljning, transport och lagring. I flera regioner bildar olika parter kluster för att utreda samverkansmöjligheter.

Sverige har således stor potential för bio-CCS och de tekniska utmaningarna går att lösa. Svårare är det med finansieringen. Här finns flera möjligheter, men en utmaning är att få ihop hela finansieringen, och många kommer sannolikt att behöva en mix av finansieringsalternativ. Sverige har beslutat om att införa ett driftstöd för bio-CCS. Det finns även annan offentlig finansiering att söka, till exempel investeringsstöd från EU. Att sälja krediter på en global frivillig marknad är också möjligt, även om det finns oklarheter kring hur krediterna kan användas. På sikt är det troligt att ett styrmedel på EU-nivå införs, ungefär som för utsläppshandeln, men för negativa utsläpp.

– Jag hoppas att Sveriges fantastiska möjlighet till bio-CCS kan realiseras, avslutar Jenny Westerberg.

EU:s regelverk för utsläppsbegränsningar

Åsa Benckert som är senior miljöingenjör hos Umeå Energi hade en presentation med rubriken ”Precis när vi börjat leva med BAT-slutsatser dyker nya IED-direktivet upp. Vad innebär det?”

IED – Industrial Emission Directive eller Industriutsläppsdirektivet – kom 2010, och blev i svensk lagstiftning SFS 2013:252 ”Förordning om stora förbränningsanläggningar” och SFS 2013:253 ”Förordning om förbränning av avfall”. IED tar upp frågor om hur en rad industrisektorer ska hantera miljöpåverkan, till exempel miljötillstånd och utsläppsvillkor. För respektive sektor finns Bref-dokument med BAT-slutsatser som pekar ut vad som är bästa teknik och vilka utsläppsnivåer som kan nås med BAT. (BAT – Best Available Techniques. Bref – BAT reference document.)

Nu finns förslag till en ny IED som ska införas i nationell lag vid halvårsskiftet 2026. Åsa Benckert hoppas att den skickas ut på remiss så det blir möjligt att lämna synpunkter. IED har förändrats på flera övergripande områden, bland annat:

• Människors hälsa. Mer fokus på hur verksamheter påverkar människors hälsa, inte bara den yttre miljön. Mer vikt vid att en person ska ha rätt att göra anspråk på ersättning vid skada orsakad av verksamheten.

• Allmänhetens insyn i tillståndsprocessen, verksamhetens utsläpp med mera.

• Vatten, kvalitet på ytvatten, grundvatten och skydd av reservoarer.

• Lukt, vilket kan vara svårt att mäta.

• Uppdatering av miljöledningssystem, med större krav på vad de ska innefatta och att de ska publiceras tillgängliga.

En avgörande fråga inför nya IED är hur myndigheterna kommer att fastställa begränsningsvärden vid tillståndsprövning av en anläggning. Åsa Benckert pekade på ett antal svårigheter som verksamhetsutövarna och myndigheterna står inför, som hur man bedömer vilka utsläppsnivåer som är möjliga att nå och hur man tar hänsyn till tvärmediaeffekter. Hon konstaterade avslutningsvis att det troligen kommer att krävas mer resurser vid tillståndsprövning framöver och frågan är om myndigheterna har tillräckligt med personal.

Oväntade korrosionsskador hos Mälarenergi

I samband med det planerade underhållsstoppet 2020 på Panna 6 hos Mälarenergi i Västerås, upptäcktes kraftig godsförtunning på vissa tubväggar. Fanny Andersson, som är kvalitets- och inspektionsingenjör hos Mälarenergi, redogjorde för bakgrunden och händelseförloppet.

Panna 6 är en CFB-panna som togs i drift 2014. Den eldas med avfall och har 160 MW termisk effekt. Ångdata är 470 °C och 74 bar vid normal drift, men pannan är godkänd för 100 bar. Den används som baslastpanna och hade vid tillfället gått drygt 48 000 timmar. I samband med underhållsstoppet 2019 hade påsvetsning med Inconel gjorts i övre delen av tomdraget, där risken för korrosion bedömdes vara störst. Tjockleksmätningar hade gjorts tidigare år och visat en avverkningstakt på 0,4 mm per år. (Tuberna har ursprungligen tjockleken 6,3 mm och den får inte gå under 3,12 mm.) Förutom några stickprov hade mätningar enbart gjorts med marginell omfattning i den nedre delen av tomdraget.

Vid stoppet 2020 utfördes emellertid mätningar även nedanför Inconelsvetsningen i tomdraget. Det visade sig att tuberna var kraftigt påverkade med tjocklekar ner till 1,9 mm, vilket var mycket överraskande, och en pannläcka hade bara varit en tidsfråga. Det bestämdes att allt under 4,2 mm skulle bytas, detta med utgångspunkt från att materialet skulle klara en driftsäsong samt påsvetsning 2021. Bytet kom att omfatta 800 kvadratmeter tubväggar i nedre och mellersta delen av tomdraget.

Mitt under värsta pandemin blev detta en stor utmaning för Mälarenergi. Tre leverantörer engagerades för att få fram tillräckligt med material. Nya pannväggar svetsades av två arbetslag på vardera 40 personer som arbetade dygnet runt.

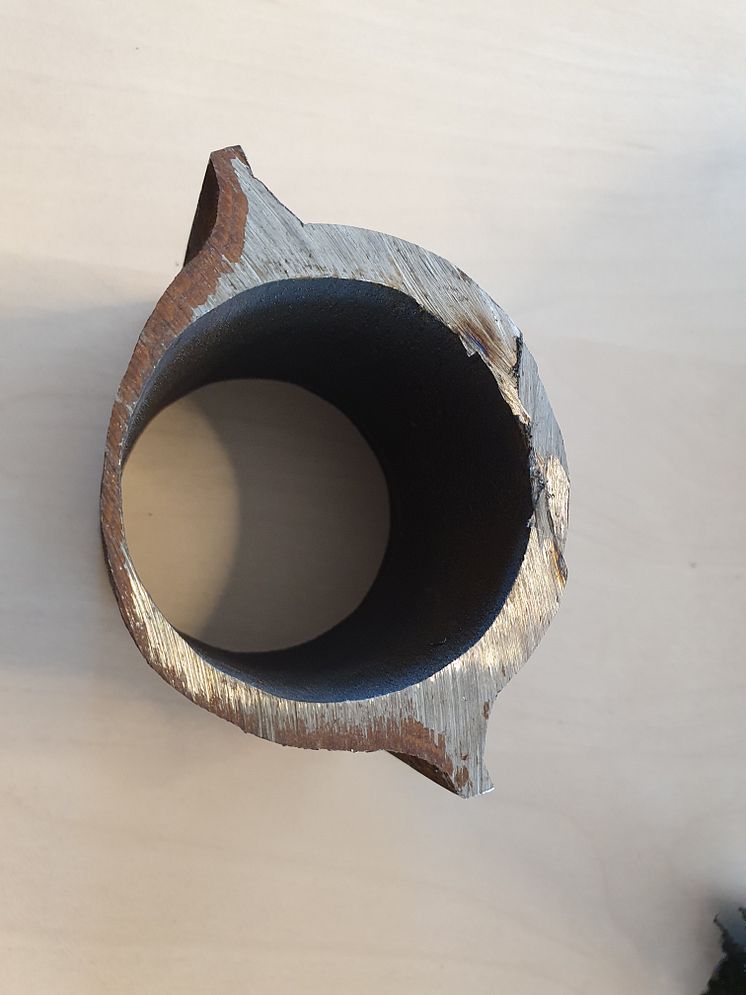

Prov från en tub i Mälarenergis panna 6. Tydlig godsförtunning syns på rökgassidan. Bild: Mälarenergi

Stora kostnader

Skadan upptäcktes 26 augusti och inte förrän 15 november kunde den reparerade pannan provtryckas. Det hela slutade lyckligt och fem dagar senare togs anläggningen i drift med primärbränsle. Kostnaderna blev stora av det 70 dygn långa stoppet, med reparationskostnad, förlorad intäkt och merproduktionskostnader eftersom man behövde köra två andra pannor med dyrare bränsle. Således dyrt att inte ha inspekterat de nedre delarna.

En grundorsaksanalys gjordes av bränslekvalitet, driftdata, kloridhalter, vattensotning, askanalys, bäddsandsanalys med mera. Rökgaserna är korrosiva och var påverkan sker beror på rökgastemperaturen. Korrosion inträffade där man inte hade trott. Områden med kraftig korrosion missades vid tjockleksmätning/skanning. Bränslets kvalitet varierar ständigt och det påverkar beläggningstillväxten på panelerna och effekterna av vattensotning kan variera, så att en del beläggningar blir kvar.

Lärdomar av skadan och reparationen:

• Avfallsbränsle är aggressivt, regelbunden tjockleksmätning viktig

• Omfattande mätprogram har tagits fram

• Test av vilket ytskydd som är effektivast i pannan

Efter 2020 har Mälarenergi bland annat skyddat tomdrag och wing walls med 3000 kvadratmeter Inconel; ett projekt som har genomförts under fyra år. Inconel slits dock och inspektioner utförs för att avgöra tid och omfattning av reparationer. Delar av Inconelytorna skyddas med sprayad metallisering och ovanpå det ett keramiskt skydd. Dessutom har man ett omfattande årligt kontrollprogram med tjockleksmätning för att följa avverkningen.

Risker med sexvärt krom

Anders Widell (Kiwa) som är besiktningsingenjör och Christoffer Åsberg (Stockholm Exergi) som är underhållsingenjör i Högdalenverket, berättade om riskerna med krom (VI) och erfarenheter från en förekomst i panna 6 i Högdalen.

Sexvärt krom har oxidationstalet +VI och är mycket reaktivt. Det kan vid höga temperaturer fälla ut från metaller som innehåller krom, exempelvis Inconel. I kontakt med vatten oxiderar krom (VI) och bildar gula beläggningar. Stålverksarbetare och svetsare, men även andra yrkesgrupper kan exponeras för sexvärt krom. Detta tar sig lätt in i kroppen via luftvägar och slemhinnor och genom huden.

Det är starkt cancerframkallande och giftigt; kan skada andningsorgan och lungor. Även orsaka hud- och ögonirritationer och är giftigt för lever och njurar. Gränsvärdet för sexvärt krom är av EU satt till 5 mikrogram per kubikmeter luft, vilket också gäller i Sverige. Vissa länder som Danmark har gått längre och har 1 mikrogram per kubikmeter som gränsvärde.

I pannor kan sexvärt krom falla ut från exempelvis rostfria tubskydd, Inconel och compoundtuber.

Den förekomst som presentatörerna tog som exempel var från panna 6 i Högdalen, där gula beläggningar upptäcktes vid Kiwas kontroll av en Intrex-överhettare. Som fallet ofta är antogs beläggningen först vara svavel, innan den förde tankarna till sexvärt krom, vilket påvisades av ett test.

Stockholm Exergi reagerade snabbt och stoppade alla pågående arbeten i pannan. Snabbtester utfördes genom hela processystemet för att detektera sexvärt krom, men det hittades enbart på den aktuella överhettaren. Vatten binder sexvärt krom och Intrexpaketet högtrycksspolades därför. Ytterligare snabbtester utfördes. Vad som orsakat utfällningen är inte till 100 procent klarlagt.

Händelsen visar att det är bra att ha snabbtester hemma, ifall gula misstänkta beläggningar upptäcks. Provsvar erhålls på någon minut. Skicka också prov för laboratorieanalys. Ta gärna kontakt med andra anläggningar som har haft sexvärt krom, förutom Högdalen bland annat Händelö, och med sakkunniga vid Arbets- och miljömedicin vid Lunds universitet. Ett av många goda råd är förstås också att ha mycket bra ventilation vid svetsning med Inconel eftersom röken kan innehålla sexvärt krom.

Konditionsanalys och byte av kran

Kraftvärmeanläggningar är beroende av fungerande kranar i flera positioner, från bränslebunkern, där kranen är särskilt kritisk, till traversen i turbinhallen. Två representanter för Konecranes, Juhani Salli som är CRS-specialist och Arto Hujanen som är WTE Cranes Product Manager, berättade vad företaget kan göra för er som anläggningsägare, främst med inriktning på avfallseldade anläggningar – Waste To Energy. (CRS = Crane Reliability Studies.)

Jämfört med många andra kranar lyfter processkranen tung last, ofta går kranen på 85–100 procent av kapaciteten och med mycket lång drifttid.

– Det är bra att titta lite djupare på hur tillförlitlig utrustningen är och ha en plan för eventuella förbättringar. En bra skött kran bidrar till vinstmarginalen, men en dålig slukar pengar, säger Juhani Salli.

Regelverk och standard beskriver när och hur en konditionsanalys ska göras, närmare bestämt AFS 2006:6 ”Användning av lyftanordningar och lyftredskap” samt SS-ISO 12482-2018.

Konecranes utför konditionsanalyser – CRS — på kranar och utrustningar.

– Vår CRS ger exakt information om kranens nuvarande skick och framtida behov. CRS vägleder dina underhålls- och moderniseringsbeslut och ger information för att öka säkerheten och produktiviteten i din kran, fortsätter Juhani Salli.

Anläggningsägare vill givetvis veta:

• Hur tillförlitlig är utrustningen?

• Är kranarna kapabla att möta de växande produktionskraven?

• Finns en plan för att öka livslängden på kranarna?

• Bidrar dina totala krankostnader till en positiv vinstmarginal?

• Använder du dina kranar som de ursprungligen klassificerades?

• Finns det några säkerhetsproblem med nuvarande utrustning?

• Är det dags att modernisera eller byta ut åldrade slitna kranar?

En CRS visar det aktuella tillståndet, dessutom den återstående livslängden för kranen och dess komponenter. Livslängden är olika för olika delar.

– CRS kan hjälpa dig att fatta beslut för att förbättra produktiviteten. Men var ute i god tid. Det kan ta upp till ett par år innan en modernisering eller ny kran är på plats.

Konecranes hjälper till att få ut mesta möjliga av en CRS. Undersökningar och mätningar på plats tar några dagar, sedan tar det längre tid att få fram redovisning och resultat. I vissa fall leder det till att er underhållsplan blir justerad, i andra fall en modernisering eller när det är motiverat en helt ny kran.

Kone utför konditionsanalyser – Crane Reliability Studies – på processkranar.

Byte hos WTE

Arto Hujanen fortsatte presentationen genom att berätta hur byte av en travers för flis/avfallsförbränning (WTE) kan gå till. Sedan 1958 har Konecranes levererat mer än 1400 kranar till WTE-anläggningar. Fördelarna med ny kran kan vara flera:

• Bekymmersfri drift 20–25 år

• Anläggningens kapacitet kan öka

• Automationsgraden kan öka

• Bättre säkerhet

• Färre oplanerade stopp

• Mindre förbrukning av reservdelar

Arto Hujanen gick också igenom vilka risker ett förnyelseprojekt måste ta höjd för, vad anläggningsägaren ska tänka på och hur ett sådant projekt ska planeras. Det är mycket annat att beakta förutom själva kranen, såsom kranbanorna, byggnadens delar och möjligheterna att lyfta ut och lyfta in utrustning i bunkerbyggnaden. Avslutningsvis berättade han om ett case då en 20 år gammal kran ersattes. Kapaciteten ökade från 6 till 8 ton, vilket innebar från 576 till 720 ton per dygn. Automationsgraden gick från Semi till Full.

Nya kranen kunde fjärrstyras från manöverpulpet med kamera – Remote Operating System – och var försedd med energimätning för att mäta hur mycket energi som förbrukas samt hur mycket bromsenergi som återförs, även sensorer för detektering av lastbilar som tippar material i bunker för att undvika kollision med skopa vilket är en säkerhetsrisk om man inte blockerar denna zon. Detta var funktioner som saknades hos den gamla.