Communiqué de presse -

Nombre alarmant de rappels de produits laitiers

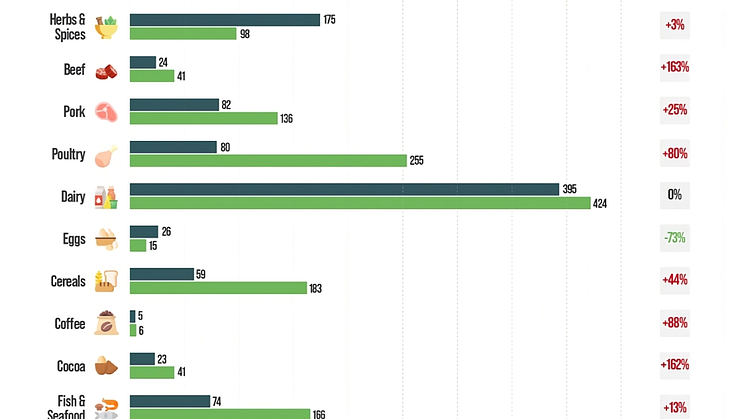

Les derniers chiffres de l'étude Global Food Recall Index montrent à quel point le thème de la sécurité des produits est devenu urgent : Au premier trimestre 2025, près de 400 produits laitiers ont été rappelés dans le monde. L'industrie laitière est ainsi une nouvelle fois en tête des Statistiques des rappels de produits alimentaires. Mais quelles sont les causes les plus fréquentes des rappels ? Et comment les producteurs peuvent-ils s'en protéger tout en améliorant leur efficacité ? L'article suit le parcours classique de fabrication d'un produit laitier - de l'entrée à la sortie - et présente des technologies adaptées le long d'étapes de processus typiques.

Dans l'industrie laitière, une précision maximale, une qualité sans compromis et une efficacité maximale sont des exigences fondamentales pour s'imposer avec succès sur le marché à long terme. Les conséquences financières d'un rappel sont énormes. S'y ajoutent d'importants dommages indirects consécutifs, comme la perte d'image, les conséquences juridiques ou la perte de parts de marché, qui peuvent souvent se chiffrer en millions.

Les principales causes des rappels sont les contaminations microbiologiques, les substances allergènes sans étiquetage correct ainsi que les corps étrangers physiques comme les particules de métal ou de verre. Pour minimiser le risque de tels incidents en tant que producteur de produits laitiers, il existe des systèmes de pesage et d'inspection précis tout au long de la chaîne de production.

Exigences en matière d'hygiène dans les premières phases de la production

C'est surtout dans les premières phases de la production - par exemple à la réception des marchandises ou pendant les opérations de dosage et de remplissage - que des contaminations microbiologiques peuvent se produire et devenir plus tard un danger pour la sécurité et la qualité des produits. Les systèmes classiques avec des sondes, des capteurs ou des hublots à l'intérieur du récipient comportent des risques en matière d'hygiène : ils sont difficiles à nettoyer, sensibles aux dépôts et entrent directement en contact avec le produit.

Le pesage gravimétrique offre ici un avantage indéniable. Des systèmes comme le module de pesage Novego® de Minebea Intec mesurent le contenu du récipient de l'extérieur - sans contact, avec précision et indépendamment de la densité ou de la viscosité. Les éléments en contact avec le produit sont supprimés, ce qui réduit les contaminations croisées et simplifie considérablement le nettoyage. "Avec Novego®, nous fermons une lacune décisive dans la construction d'installations hygiéniques", explique Yannick Salzmann, chef de produit chez Minebea Intec. "Le module réduit les points faibles potentiels et aide les producteurs à minimiser les risques microbiologiques de manière fiable". Il a été développé selon les directives EHEDG, dispose d'une protection contre les surcharges intégrée, d'une compensation des forces transversales à 360° et convainc par sa grande précision de mesure - même lorsque les récipients sont en mouvement ou basculent légèrement. Des surfaces horizontales minimales et une faible rugosité de surface permettent un nettoyage rapide, et grâce à son design bien pensé, Novego® s'installe en un rien de temps.

À l'abri des erreurs d'allergènes - également grâce à la gestion numérique des recettes

Le manque d'hygiène et les contaminations croisées peuvent non seulement provoquer des contaminations microbiologiques, mais aussi des erreurs d'allergènes. En outre, les erreurs humaines, comme l'ajout accidentel de mauvais Produits, constituent une cause de rappels liés aux allergènes. Une documentation insuffisante et une traçabilité déficiente compliquent en outre la gestion efficace de ces rappels, car des informations importantes manquent ou sont difficilement accessibles dans les processus manuels.

Le logiciel de formulation ProRecipe XT®permet de numériser la production et de garantir un déroulement fiable des processus pour tous les ingrédients. L'identification des matériaux avec un lecteur de code-barres rend presque impossible toute confusion entre les ingrédients. Les clients bénéficient d'une qualité de produit constante grâce à des directives de recettes claires, une traçabilité simple des matières premières et une documentation numérique conviviale qui sert de guide fiable au personnel de production. "ProRecipe XT® soutient la production grâce à un traitement intuitif et guidé des recettes. Cela permet de minimiser les erreurs de manipulation, de standardiser les processus et de garantir une grande sécurité des produits", explique Lars-Henrik Bierwirth, chef de produit chez Minebea Intec.

Les technologies de détection en action : Détecteurs de métaux et systèmes à rayons X

Dans l'industrie laitière, les solutions d'inspection doivent être particulièrement précises et garantir la sécurité des processus - car de nombreux Produits présentent une teneur élevée en humidité ou en sel, ce qui peut entraîner des rejets erronés avec les Détecteurs de métaux traditionnels. C'est là qu'intervient le détecteur de métaux Mitus®avec la technologie MiWave de Minebea Intec : Grâce à l'analyse intelligente des signaux, ce que l'on appelle l'effet produit est compensé de manière fiable - un avantage décisif pour les yaourts, le caillé ou le lait en poudre. "L'effet produit est un véritable défi, en particulier dans le traitement du lait. Avec le détecteur de métaux Mitus® , nous fournissons une solution qui permet une détection précise même en cas de forte conductivité du produit. Il y a ainsi nettement moins de rejets erronés - et c'est précisément ce qui augmente au final l'efficacité de la ligne de production", explique Linus Dellweg, chef de produit chez Minebea Intec. Mitus® est disponible en trois versions spécifiques à l'industrie : pour les systèmes de tuyauterie, les applications à chute libre et le fonctionnement en bande. Il est ainsi possible de contrôler en toute sécurité la présence de corps étrangers dans les produits laitiers liquides, en poudre ou emballés - de manière efficace, hygiénique et précise.

En complément, l'utilisation de systèmes d'inspection par rayons X tels que le système d'inspection par rayons X Dymond offre une sécurité supplémentaire : il détecte non seulement les corps étrangers métalliques, mais aussi les corps étrangers non métalliques tels que le verre, les os, le plastique ou le caoutchouc, même lorsque l'emballage est métallisé. En outre, Dymond vérifie le niveau de remplissage, la forme et l'intégralité des Produits, favorisant ainsi un contrôle qualité complet en fin de ligne. Idéal pour les fabricants qui souhaitent combiner une sécurité maximale des produits avec une cadence élevée.

La prévention est payante

Les coûts engendrés par les rappels rappellent que la précision n'est pas un luxe, mais une nécessité absolue. Les entreprises qui investissent dans des technologies de pointe ne se protègent pas seulement contre des risques financiers considérables, mais améliorent en même temps durablement leur efficacité opérationnelle et la qualité de leurs produits.

Minebea Intec a plus de 150 ans d'expérience dans la technologie de pesage et d'inspection industrielle et a déjà réalisé avec succès plus de 4 300 projets dans l'industrie laitière. En tant que partenaire fiable et expérimenté, Minebea Intec accompagne les entreprises dans la réduction des risques de production, l'amélioration des normes de qualité et le maintien de la réussite économique à long terme.

Thèmes

Tags

Minebea Intec est un leader mondial dans la fabrication de technologies de pesage et d'inspection industrielles. Basée à Hambourg, l'entreprise propose des produits et des services qui sont synonymes d'innovation, de performance et de fiabilité depuis plus de 150 ans. Son portefeuille de produits comprend notamment des balances à plate-forme haute résolution, des cellules de pesage, des balances pour conteneurs et silos, des trieuses pondérales, des détecteurs de métaux, des systèmes d'inspec-tion radiographique et visuelle ainsi que des solutions logicielles intuitives. Plus de 1.000 collaborateurs répartis sur 18 sites augmentent la précision et l'efficacité des processus de pesage et de production des clients industriels. Un réseau de plus de 200 partenaires dans 72 pays complète les sites de vente et de service de cet acteur mondial. La force de performance et la qualité allemande prononcée se reflè-tent dans la promesse de la marque "the true measure".

Minebea Intec fait partie du groupe MinebeaMitsumi, un fournisseur leader de pièces de fabrication de haute précision comme les roulements à billes ou les mo-teurs, ainsi que de composants électroniques de haute qualité comme les capteurs, les antennes et les solutions IoT. Le groupe, dont le siège est à Tokyo et qui emploie environ 84 000 personnes dans le monde, a déclaré un chiffre d'affaires net consoli-dé de 1 522 703 millions de yens (environ 9,3 milliards d'euros) pour l'exercice 2025.