Comunicato stampa -

Allarmante numero di richiami di prodotti lattiero-caseari

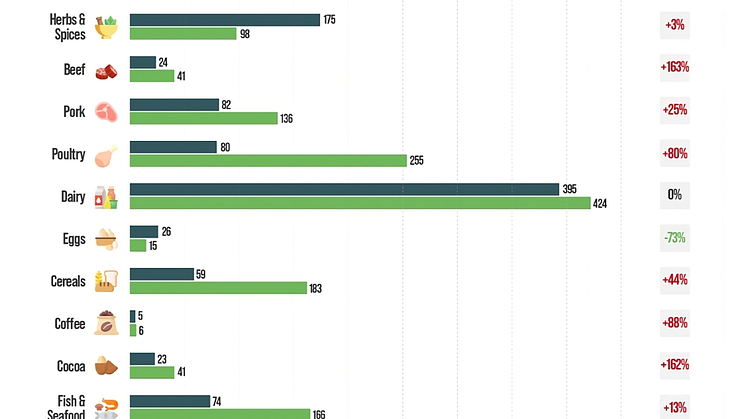

I dati attuali dello studio Global Food Recall Index mostrano quanto sia diventato urgente il problema della sicurezza dei prodotti: Nel primo trimestre del 2025 sono stati richiamati quasi 400 prodotti lattiero-caseari in tutto il mondo. Ciò significa che l'industria lattiero-casearia è ancora una volta in testa alle statistiche sui ritiri di prodotti alimentari. Ma quali sono le cause più comuni dei richiami? E come possono i produttori proteggersi da esse e allo stesso tempo aumentare la loro efficienza? Questo articolo segue il percorso classico di produzione di un prodotto lattiero-caseario - dall’ingresso alla fase finale – e presenta le tecnologie più adatte lungo le tipiche fasi del processo.

Nell'industria lattiero-casearia, massima precisione, qualità senza compromessi e massima efficienza sono requisiti fondamentali per un successo di mercato a lungo termine. Le conseguenze finanziarie di un richiamo sono enormi. A ciò si aggiungono ingenti danni indiretti, come la perdita di immagine, le conseguenze legali o la perdita di quote di mercato, che spesso possono ammontare a milioni.

Le principali cause di richiamo sono la contaminazione microbiologica, le sostanze allergeniche non correttamente etichettate e i corpi estranei fisici come particelle di metallo o di vetro. Per ridurre al minimo il rischio di tali incidenti, in qualità di produttori di prodotti lattiero-caseari, esistono precisi sistemi di pesatura e ispezione lungo l'intera catena di produzione.

Requisiti igienici nelle prime fasi di produzione

La contaminazione microbiologica può verificarsi soprattutto nelle prime fasi della produzione, ad esempio all'ingresso delle merci o durante i processi di dosaggio e riempimento, mettendo a rischio la sicurezza e la qualità del prodotto. I sistemi convenzionali con sonde, sensori o spie all'interno del contenitore comportano rischi igienici: sono difficili da pulire, sono suscettibili di depositi ed entrano in contatto diretto con i Prodotti.

La pesatura gravimetrica offre un chiaro vantaggio in questo caso. Sistemi come il modulo di pesatura Novego® di Minebea Intec misurano il contenuto del contenitore dall'esterno, senza contatto, con precisione e indipendentemente dalla densità o dalla viscosità. Non ci sono dispositivi a contatto con il prodotto, il che riduce la contaminazione incrociata e semplifica notevolmente la pulizia. "Con Novego®chiudiamo una lacuna cruciale nell'impiantistica igienica", spiega Yannick Salzmann, Product Manager di Minebea Intec. "Il modulo riduce i potenziali punti deboli e aiuta i produttori a minimizzare in modo affidabile i rischi microbiologici". È stato sviluppato in conformità alle linee guida EHEDG, ha una protezione da sovraccarico integrata, una compensazione della forza laterale a 360° e convince per l'alta precisione di misura, anche con contenitori in movimento o leggermente inclinati . Le superfici orizzontali ridotte al minimo e la bassa rugosità superficiale consentono una pulizia rapida e, grazie al suo design sofisticato, Novego® può essere installato in pochissimo tempo.

Al sicuro da errori di allergeni - anche grazie alla gestione digitale delle ricette

La scarsa igiene e la contaminazione incrociata non solo possono causare contaminazioni microbiologiche, ma possono anche portare a errori di allergeni. Anche l'errore umano, come l'aggiunta accidentale di prodotti sbagliati, è una causa di richiami legati agli allergeni. L'inadeguatezza della documentazione e la scarsa tracciabilità rendono inoltre difficile la gestione efficiente di tali richiami, poiché nei processi manuali mancano informazioni importanti o sono difficilmente accessibili.

Con il software per ricette ProRecipe XT® , la produzione è digitalizzata e la gestione dei processi è affidabile per tutti gli ingredienti. L'identificazione dei materiali tramite scanner di codici a barre rende praticamente impossibile confondere gli ingredienti. I clienti beneficiano di una qualità costante dei prodotti grazie a chiare linee guida per le ricette, alla semplice tracciabilità delle materie prime e alla documentazione digitale di facile utilizzo che funge da guida affidabile per il personale di produzione. "ProRecipe XT® supporta la produzione con un'elaborazione intuitiva e guidata delle ricette. Questo riduce al minimo gli errori operativi, standardizza i processi e garantisce un elevato livello di sicurezza dei prodotti", spiega Lars-Henrik Bierwirth, Product Manager di Minebea Intec.

Tecnologie di rilevamento in uso: Rilevatori di metalli e sistemi a raggi X

Nell'industria lattiero-casearia, le soluzioni di ispezione devono essere particolarmente precise e affidabili, perché molti prodotti hanno un alto contenuto di umidità o di sale, che può portare a falsi scarti con i tradizionali Rilevatori di metalli. È proprio qui che entra in gioco il Rilevatore di metalli Mitus® con tecnologia MiWave di Minebea Intec: L'analisi intelligente del segnale compensa in modo affidabile il cosiddetto effetto prodotto, un vantaggio decisivo per yogurt, formaggio fresco o latte in polvere."L'effetto prodotto è una vera sfida, soprattutto nella lavorazione del latte. Con il Rilevatore di metalli Mitus®forniamo una soluzione che consente un rilevamento preciso anche in presenza di un'elevata conduttività del prodotto. Ciò si traduce in un numero significativamente inferiore di falsi scarti, aumentando così l'efficienza della linea di produzione", spiega Linus Dellweg, Product Manager di Minebea Intec. Mitus® è disponibile in tre versioni specifiche per il settore: per sistemi di tubazioni, per applicazioni a caduta libera e funzionamento su nastro. Ciò significa che i prodotti lattiero-caseari liquidi, in polvere e confezionati possono essere controllati in modo affidabile per verificare la presenza di corpi estranei, in modo efficiente, igienico e preciso.

Inoltre, l'uso di sistemi di ispezione a raggi X, come il sistema di ispezione a raggi X Dymond, offre un'ulteriore sicurezza: rileva non solo corpi estranei metallici ma anche non metallici, come vetro, ossa, plastica o gomma, anche nelle confezioni metallizzate. Inoltre, Dymond controlla il livello di riempimento, la forma e la completezza dei Prodotti, supportando così un controllo qualità completo alla fine della linea. Ideale per i produttori che vogliono combinare la massima sicurezza del prodotto con cadenze produttive elevate.

La prevenzione conteggio

Il costo dei richiami sottolinea che la precisione non è un lusso, ma una necessità assoluta. Le aziende che investono in tecnologie all'avanguardia non solo si proteggono da notevoli rischi finanziari, ma migliorano anche l'efficienza operativa e la qualità dei prodotti a lungo termine.

Minebea Intec può vantare oltre 150 anni di esperienza nella tecnologia di pesatura e ispezione industriale e ha già realizzato con successo oltre 4.300 progetti nell'industria lattiero-casearia. In qualità di partner affidabile ed esperto, Minebea Intec supporta le aziende nella riduzione dei rischi di produzione, nell'aumento degli standard di qualità e nel successo economico a lungo termine.

Argomenti

Tags

Minebea Intec è un produttore leader a livello mondiale di tecnologie di pesatura e ispezione industriale. Con sede ad Amburgo, in Germania, l'azienda offre prodotti e servizi che da oltre 150 anni sono sinonimo di innovazione, prestazioni e affidabilità. Il portafoglio prodotti comprende bilance a piattaforma ad alta risoluzione, celle di carico, bilance a tramoggia e a silo, selezionatrici ponderali, metal detector, sistemi di ispezione visiva e a raggi X e soluzioni software intuitive. Oltre 1.000 dipendenti in 18 sedi aumentano la precisione e l'efficienza dei processi di pesatura e produzione dei clienti industriali. Una rete di oltre 200 partner in 72 Paesi completa le sedi di vendita e assistenza del player globale. Le elevate prestazioni e l'inconfondibile qua-lità tedesca si riflettono nella promessa del marchio "la vera misura".

Minebea Intec fa parte del Gruppo MinebeaMitsumi, fornitore leader di parti di produzione di alta precisione come cuscinetti a sfera e motori, nonché di componenti elettronici di alta qualità come sensori, antenne e soluzioni IoT. Il Gruppo, che ha sede a Tokyo e conta circa 84.000 dipendenti in tutto il mondo, ha registrato un fatturato netto consolidato di 1.552.703 milioni di yen (circa 9,3 miliardi di euro) per l'esercizio 2025.