Nyhet -

Innovativa precisonsprodukter för automotive-sektorn gjorda med LPKFs lasersvetsning kan bli mindre, lättare och ha fler funktioner

Det ägarstyrda Alfmeier Präzision AG är en internationellt orienterad och innovativ tillverkare

av precisions komponenter (ventiler, ställdon och pumpar). Företaget har stor efterfrågan på

sina produkter bland de stora automotive OEMs, särskilt för utvecklingen av innovativa flödessystemlösningar och deras industriella produktion med väldigt hög kvalitets standard

samt extremt hög precision. Tillverkaren levererar statiska komfortsystem för bilsäten

(ryggradsstöd, sidobolsterjustering, SMA-ventiler), dynamiska komfortsystem (massage-

system, fördelningsventiler), nackstöd (fällbara och sänkbara), och tryckstödsystem (luft-

kompressorer som antingen installeras i själva sätet eller i lastbilen).

Automotive trender: mindre, lättare och fler funktioner

Sätena justeras med luftkuddar, som kan fyllas eller tömmas i sätet, med hjälp av en pump och

en ventil. "De stora automotive tillverkarna ställer mycket höga krav när det gäller komponenter för säteskomforten. Efter sju dagar får tryckfallet i luftkuddarna inte vara mer än 10 procent.

Detta i sig betyder att plastkomponenterna måste ha väldigt täta anslutningar av den sort som

man i grund och botten endast kan uppnå vid användning av partikelfria tillverkningsmetoder" rapporterar Uwe Neumann, Chef för Alfmeiers centrala tillverkning och industiteknik.

Hans kollega Manfred Kowalzik, chef för produktionen i Gunzenhausen, listar trenderna: sätena

blir smalare och komponenterna måste bli mindre och lättare. På samma gång måste sätena

också vara mer justerbara. Detta möjliggör att bilsätena kommer att kunna justeras direkt till en passagerares anatomi. Vid dynamiska säte masseras förarens ryggrad och muskler lätt för att undvika muskeltrötthet och ryggvärk.

Mycket höga specifikationer för sammanfogningsmetod

"Komponentens dimensioner har halverats i storlek de senaste tre åren för att man skall kunna göra mindre säten" säger Uwe Neumann, som bekräftar trenden. Han listar fem specifikationer som är väsentliga för att möjliggöra dessa komponenter att produceras med kvalitet som krävs:

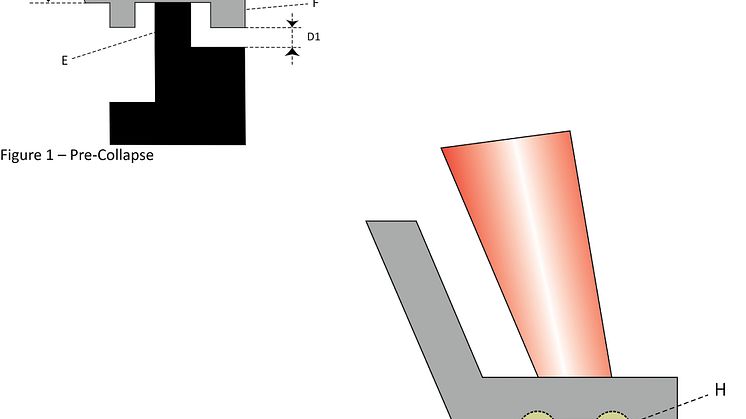

- Renhet: Desto mindre komponenterna är, desto mer känsliga är ventilernas insugs- och utsugssystem. Därför är det mycket viktigt att beakta alla sorters föroreningar. Produktions-processen måste vara så partikelfri som möjligt för att kunna säkerställa att inga läckor kan utvecklas i tätningssystemet.

- Flexibilitet i att kunna välja form och storlek: Alfmeier är mycket kända för sina innovativa komponenter. Deras design- och produktionsverksamhet använder plastkomponenter med mycket varierande konturer, korta bryggor och stängda separationer.

- Komponentprecision: Desto mindre komponenter desto mer komplexa konturer med specifikationer för precision i µ-omfång. Produktions- och sammanfogningstekniken måste

därför bli ännu mer exakt.

- Täthet och styrka: De stränga specifikationerna för maximal tryckförlust kan endast uppnås med mycket täta och starka komponenter och fogar.

- Ekonomisk effektivitet och praktisk produktion: Ekonomisk produktion vid ett ökat antal versioner kräver lägre kostnader för verktyg och underhåll, korta ställtider samt minimal ansträngning vid byte av produkt.

"Vi har använt LPKFs laserplastsvetsning i över 10 år för att sammanfoga plastkomponenter. Den här

metoden har avgörande fördelar, särskilt när det kommer till renhetsaspekterna och därför

kan vi tillverka ställdon för extremt små installationsplatser. Flexibiliteten gör det möjligt

för oss att skapa helt nya komponentgeometrier. Laserplastsvetsningen fungerar väldigt exakt,

den är idealisk för industritillverkning och levererar mycket tillförlitliga resultat", förklarar Manfred Kowalzik. Produktionschefen bekräftar att lasertekniken används som hjälp vid många produktinnovationer på Alfmeier - några av dem hade vi aldrig kunnat göra på något annat sätt. Tillverkaren har nu flera lasersystem i sina fabriker, men att konvertera till laserplastsvetsning var inte helt givet i första hand.

Konvertering till laserplastsvetsning

Plastkomponenterna till säteskomfortsystemen tillverkas i företagets egen formsprutningsmaskin och sammanfogas med laserteknologi för att kunna göra komplexa säteskomfortkomponenter. I början använde företaget olika fogningsmetoder, men de används inte längre till de nya produkterna på grund av de höga renhetskraven. De använde lasers redan för 16 år sedan, men innan de konverterade till LPKF laserplastsvetsning utformades ett specifikationsblad som listade alla krav på ställtider, cykeltider och spårbarhet. Därefter tog man beslutet att implementera tekniken och företaget beställde LPKF lasersystemet. De första produkterna kunde skickas till Alfmeiers klienter redan innan systemet hade levereras och integreras eftersom LPKFs applikationscenter för laserplastsvetsning hjälpte till med detta under väntetiden. De utförde tester på produkterna innan vi gjorde de första proverna och prototyperna på serienära system. LPKFs applikationscenter utvärderade testerna med den nya tekniken och arbetade tillsammans med personal från Alfmeier för att kunna genomföra processoptimeringar. LPKF applikationscenter hjälpte till att producera de första mini-batcherna. "Den här tekniken var ju helt ny för oss. Vi hade ingen erfarenhet alls av parametrisering och processlayout. Vi arbetade hela tiden tillsammans med LPKFs specialister för att ta fram standard- och designriktlinjer. Den supporten var extremt värdeful för oss" menar Manfred Kowalzik.

LPKF assisterade Alfmeier under serieproduktionen när det första lasersystemet implementerades. "Vi har tecknat ett 24/7 servicekontrakt med LPKF. Vi har vår egen in-house know-how samtidigt som vi vet att LPKFs konsulter finns tillgängliga i bakgrunden. Det är väldigt viktigt för oss" menar Uwe Neumann. "Även om vi har utbildat våra egna laserspecialister under den här tiden så är det väldigt skönt att kunna förlita sig på LPKFs experter när vi behöver det. Vi använder vår laser know-how proaktivt under själva designstadiet för att kunna göra det möjligt att optimalt implementera de specifikationer som kunden kräver. LPKFs Lasersvetsteknik har gjort det möjligt för oss att hitta idealiska lösningar för att uppfylla alla de krav vi stött på än så länge".

Alfmeier har kontinuerligt expanderat sin användning av laserplastsvetsning. Tekniken användes först bara i huvudfabriken i Treuchtlingen i Central Frankonia i Tyskland, men nu har lasersystemet kommit ut i de övriga fabrikerna i Tjeckien, USA, Mexico och Kina.

Serieproduktion och kvalitetsförsäkran

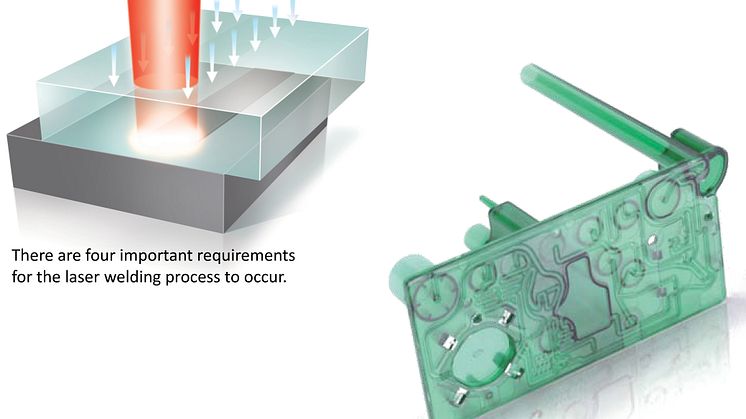

Tack vare sina kvaliteter så har laserplastsvetsningen många mycket speciella fördelar när det kommer till att uppfylla de höga kvalitetsspecifikationerna från automotive sektorn. LPKFs laserplastsvetsning är en kontaktfri teknik som reducerar den mekaniska stressen på själva komponenten till ett minimum och det uppstår absolut inga vibrationer.

LPKFs Laserplastsvetsning kräver inga ytterligare tillbehör eller tillsatser, fogarna är okänsliga för temperaturskillnad och de svetsade ytorna uppfyller de högsta optiska kraven. Den här tekniken stöjder även online processövervakning. Alfmeier använder till exempel insamling av driftdata för att få information från systemet om svetstid, svetssträcka och integrerar detta i sitt system för spårbarhet.

"LPKFs Lasersvetsteknik används mer och mer i vår produktionsverksamhet. Det är en mycket snabb process med svetstider på 0.5 till 4 sekunder. Det är väldigt rent, mycket flexibelt och förser oss med all data vi behöver för vår kvalitetssäkring" summerar Uwe Neumman.

Se video

SOLECTRO AB

www.solectro.se