Komunikat prasowy -

Alarmująca liczba przypadków wycofywania produktów mlecznych z rynku

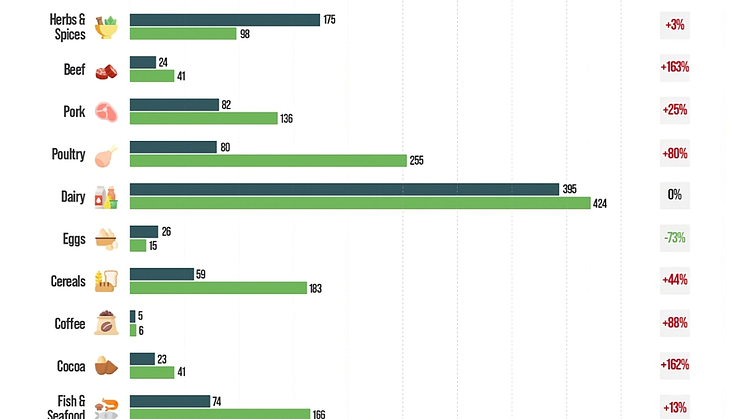

Najnowszy raport Global Food Recall Index wskazuje, jak poważnym wyzwaniem pozostaje bezpieczeństwo żywności. Tylko w pierwszym kwartale 2025 roku z rynku wycofano prawie 400 produktów mlecznych na całym świecie. To sprawia, że branża mleczarska należy do sektorów z najwyższą liczbą wycofań produktów. Jakie są najczęstsze przyczyny tych zdarzeń? I w jaki sposób producenci mogą im zapobiegać, jednocześnie poprawiając efektywność procesów? W dalszej części artykułu przyjrzymy się standardowej ścieżce produkcji wyrobów mleczarskich – od surowca po gotowy produkt – oraz technologiom, które minimalizują ryzyko zanieczyszczenia.

Branża mleczarska wymaga maksymalnej precyzji, bezkompromisowej jakości i wysokiej wydajności – to warunki długoterminowego sukcesu. Wycofanie produktu z rynku wiąże się z ogromnymi kosztami, nie tylko bezpośrednimi, ale także pośrednimi, takimi jak utrata reputacji, odpowiedzialność prawna czy spadek udziałów w rynku. Skala strat nierzadko sięga milionów.

Najczęstsze przyczyny wycofywania produktów to zanieczyszczenia mikrobiologiczne, nieprawidłowe oznakowanie alergenów oraz zawartość ciał obcych, takich jak fragmenty metalu czy szkła. Aby ograniczyć ryzyko takich incydentów, producenci coraz częściej wdrażają zaawansowane systemy kontroli i precyzyjnego ważenia na każdym etapie łańcucha produkcyjnego.

Wymagania higieniczne we wczesnych fazach produkcji

Największe ryzyko zanieczyszczeń mikrobiologicznych pojawia się na wczesnych etapach procesu – np. przy przyjęciu surowców, podczas dozowania czy napełniania. Nawet niewielkie uchybienia w tym momencie mogą później zagrażać bezpieczeństwu i jakości produktu.

Tradycyjne systemy kontrolne z sondami, czujnikami lub wziernikami umieszczonymi wewnątrz pojemników niosą ze sobą istotne ryzyko higieniczne. Są trudne do czyszczenia, podatne na gromadzenie osadów i mają bezpośredni kontakt z produktem, co zwiększa prawdopodobieństwo skażenia.

Ważenie grawimetryczne (bezkontaktowy pomiar masy) daje w tym zakresie wyraźną przewagę. Systemy takie jak moduł ważący Novego® firmy Minebea Intec mierzą zawartość zbiornika z zewnątrz, bez kontaktu z produktem – precyzyjnie i niezależnie od gęstości czy lepkości. Dzięki temu nie są potrzebne elementy mające bezpośredni kontakt z surowcem, co minimalizuje ryzyko krzyżowej kontaminacji i znacząco ułatwia czyszczenie.

„Dzięki Novego® wypełniamy istotną lukę w higienicznym projektowaniu instalacji” – podkreśla Yannick Salzmann, Product Manager w Minebea Intec. – „Moduł wagowy eliminuje potencjalne słabe punkty i pomaga producentom skutecznie minimalizować ryzyko mikrobiologiczne”. Urządzenie zostało zaprojektowane zgodnie z wytycznymi EHEDG, wyposażone w zintegrowaną ochronę przed przeciążeniem i siłami bocznymi, oraz oferuje wysoką dokładność pomiarów – nawet przy poruszających się lub lekko przechylonych zbiornikach. Minimalna liczba poziomych powierzchni i gładkie wykończenie zapewniają szybkie czyszczenie, a przemyślana konstrukcja umożliwia błyskawiczną instalację.

Zabezpieczenie przed błędami związanymi z alergenami - cyfrowe zarządzanie recepturami

Brak zachowania odpowiedniej higieny i zanieczyszczenia krzyżowe mogą prowadzić nie tylko do skażeń mikrobiologicznych, ale także do błędów związanych z alergenami. Źródłem problemów bywają też błędy ludzkie, np. przypadkowe dodanie niewłaściwego składnika, co może skutkować kosztownymi wycofaniami produktów. Sytuację pogarsza niepełna dokumentacja oraz ograniczona możliwość śledzenia partii – w manualnych procesach kluczowe informacje bywają niedostępne lub trudne do odtworzenia.

Z pomocą przychodzi oprogramowanie do zarządzania recepturami ProRecipe XT®, które digitalizuje proces produkcji i gwarantuje pełną kontrolę nad wszystkimi składnikami. Identyfikacja materiałów za pomocą skanera kodów kreskowych eliminuje ryzyko pomyłki. Producenci zyskują stałą jakość wyrobów dzięki precyzyjnym wytycznym recepturowym, łatwe śledzenie pochodzenia surowców oraz pełną dokumentację procesu, stanowiącą niezawodne wsparcie dla personelu.

„ProRecipe XT® wspiera produkcję dzięki intuicyjnej obsłudze receptur. W ten sposób minimalizujemy błędy operatorów, standaryzujemy procesy i zapewniamy wysoki poziom bezpieczeństwa produktu” – wyjaśnia Lars-Henrik Bierwirth, Product Manager w Minebea Intec.

Technologie wykrywania zanieczyszczeń: detektory metali i systemy rentgenowskie

W przemyśle mleczarskim rozwiązania kontrolne muszą działać wyjątkowo precyzyjnie i niezawodnie – wiele produktów charakteryzuje się bowiem wysoką wilgotnością lub zawartością soli, co w przypadku konwencjonalnych detektorów metali może prowadzić do fałszywych odrzutów. Właśnie w tym miejscu przewagę daje detektor metali Mitus® z technologią MiWave od Minebea Intec: dzięki inteligentnej analizie sygnału tzw. efekt produktu jest skutecznie kompensowany – co ma kluczowe znaczenie np. przy jogurtach, serze czy mleku w proszku.

„W branży mleczarskiej efekt produktu to prawdziwe wyzwanie. Dzięki detektorowi Mitus® oferujemy rozwiązanie, które umożliwia precyzyjną detekcję nawet przy wysokiej przewodności produktu. Efekt? Znacznie mniej fałszywych odrzutów – a to bezpośrednio przekłada się na większą efektywność linii produkcyjnej” – wyjaśnia Linus Dellweg, Product Manager w Minebea Intec. Mitus® dostępny jest w trzech wersjach dedykowanych branży: do instalacji rurowych, grawitacyjnych oraz pracy na przenośnikach taśmowych. Dzięki temu można bezpiecznie kontrolować zarówno produkty płynne, proszkowe, jak i pakowane – w sposób higieniczny, efektywny i dopasowany do zastosowania.

Dodatkową warstwę bezpieczeństwa zapewniają systemy rentgenowskie, takie jak Dymond. Wykrywają one nie tylko metal, ale również ciała obce niemetaliczne, np. szkło, kamienie, kości, niektóre rodzaje plastiku czy gumy – nawet w opakowaniach metalizowanych. Co więcej, system Dymond kontroluje także poziom napełnienia, kształt i kompletność produktów, wspierając kompleksową kontrolę jakości na końcu linii. To idealne rozwiązanie dla producentów, którzy chcą połączyć maksymalne bezpieczeństwo produktu z wysoką wydajnością.

Inwestycja w bezpieczeństwo to inwestycja w przyszłość

Koszty wycofań produktów pokazują jasno: brak kontroli i dokładności w produkcji to ryzyko, na które firmy nie mogą sobie pozwolić. Przedsiębiorstwa, które inwestują w nowoczesne technologie, nie tylko zabezpieczają się przed poważnymi stratami finansowymi, ale jednocześnie zwiększają swoją efektywność operacyjną i trwałą jakość wyrobów.

Minebea Intec może poszczycić się ponad 150-letnim doświadczeniem w zakresie przemysłowych technologii ważenia i kontroli oraz ponad 4 300 zrealizowanymi projektami w branży mleczarskiej. Jako niezawodny i doświadczony partner wspiera producentów w redukcji ryzyka, podnoszeniu standardów jakości i budowaniu długofalowego sukcesu rynkowego.

Tematy

Tagi

Minebea Intec jest wiodącym światowym producentem przemysłowych technologii ważenia i kontroli. Firma z siedzibą w Hamburgu w Niemczech oferuje produkty i usługi, które od ponad 150 lat są synonimem innowacyjności, wydajności i niezawodności. Portfolio produktów obejmuje wagi platformowe o wysokiej rozdzielczości, czujniki wagowe, wagi zbiornikowe i silosowe, wagi kontrolne, wykrywacze metali, systemy kontroli rentgenowskiej i wizyjnej, a także intuicyjne rozwiązania programowe. Ponad 1000 pracowników w 18 lokalizacjach zwiększa precyzję i wydajność procesów ważenia i produkcji klientów przemysłowych. Sieć ponad 200 partnerów w 72 krajach uzupełnia lokalizacje sprzedaży i serwisu globalnego gracza. Wysoka wydajność i charakterystyczna niemiecka jakość znajdują odzwierciedlenie w obietnicy marki „prawdziwa miara”.

Minebea Intec jest częścią MinebeaMitsumi Group, wiodącego dostawcy precyzyjnych części produkcyjnych, takich jak łożyska kulkowe i silniki, a także wysokiej jakości komponentów elektronicznych, takich jak czujniki, anteny i rozwiązania IoT. Grupa, która ma siedzibę główną w Tokio i zatrudnia około 84 000 pracowników na całym świecie, odnotowała skonsolidowaną sprzedaż netto w wysokości 1 522 703 mln jenów (około 9,3 mld euro) za rok obrotowy 2025.