Pressmeddelande -

Jakten på den perfekta gummiblandningen

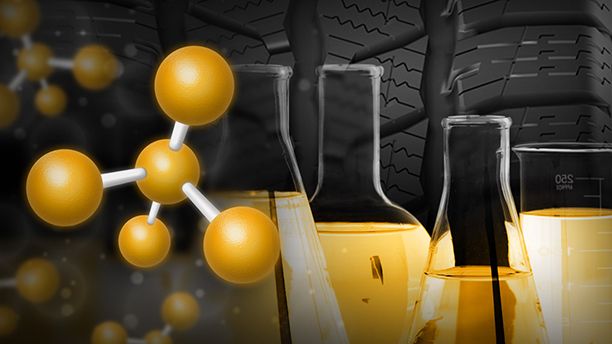

Vi har nu kommit till andra delen i vår artikelserie ”vägen mot det perfekta däcket” där vi bjuder in till bakom kulisserna hos vår utvecklingsavdelning. I denna artikel kommer vi fördjupa oss i gummits betydelse och vad som egentligen är och gör det perfekta gummit.

Från gummiträd till väggren - en hel vetenskap

Naturgummi anländer till Continentals forsknings- och utvecklingscenter i Hannover i stora bruna balar från gummiplantagerna i Thailand, Indonesien och Malaysia. Här förvandlas råmaterialet genom innovativa och förfinade recept till sofistikerade gummiblandningar för lastbilsdäck. Av de 12 000 gummiblandningarna som utvecklas varje år så är det bara de allra bästa som kvalificerar sig för att hamna i ett däck för slutkonsument - cirka 25 st. Över 1 500 ingredienser finns lagrade i laboratoriet för att skapa den där perfekta gummiblandningen. Recepten skapas av Fred Waldner och hans team som också ansvarar för gummiutvecklingen. Fred själv har arbetat på Continental i tolv års tid och har varit chef för materialtester sedan 2009. Han har en doktorsexamen i kemi och en bakgrund inom forskning.

Tiotusentals tester

Till en början produceras gummiblandningarna i en väldigt begränsad volym för att sedan utsättas för en mängd tester. Continental använder upp till 15 olika typer av gummiblandningar i ett lastbilsdäck där varje gummiblandning är utvecklad för en specifik del av däcket och där blandningarna även skiljer sig åt beroende på däckets fokusområden och önskade egenskaper. För att komma fram till vilka 15 som ska användas så krävs det både erfarenhet, noggranna tester - och en stor portion tålamod. I källaren möts man av ett surrande ljud som för tankarna till hundratals symaskiner i en ändlös slinga. Otaliga kolvar utrustade med svarta gummiremsor rör sig fram och tillbaka i hög fart. Här testas stycken av prototypgummiblandningar. De böjs hundra gånger per minut – och två miljoner gånger i veckan. De anställda observerar bland annat hur sprickor bildas, ett tecken på utmattning och slitage i materialet. "Vi hade en prototyp som har ett nästan oslagbart rekord", säger Ronald Wildt från Continentals forsknings- och utvecklingsavdelning. ”Gummibiten klarade av att böjas över 90 miljoner gånger och testet varade i nästan två år.” Om samma gummiblandning hade testats på vanliga vägar så hade däcket mer eller mindre rullat för evigt. ”Dilemmat är att du aldrig kan få exakt samma väder- och körförutsättningar som när däcket testas på vanliga vägar vilket gör dessa tester svårare att jämföra med tester ute på körbanan”, menar Ronald. I den här typen av testlaboratorium är det däremot möjligt att testa ett däck med exakt samma förhållanden.

Ronald Wildt visar stolt upp den enorma flotta av avancerade maskiner som han och hans 40 kollegor har till förfogande för att kunna utföra tiotusentals materialtester och analyser varje år. Mängder av pressar, stansmaskiner och testriggar är fördelade över flera rum. En av maskinerna sticker en nål i en gummibit för att mäta hårdheten, en annan maskin sträcker ut en gummiring för att testa materialets töjbarhet. Den tredje maskinen kontrollerar gummits rikoschettkraft, en viktig parameter för däckets rullmotstånd vilket i sin tur också ger stor effekt på bränsleförbrukningen. Utöver de tre så finns här flera högteknologiska maskiner som med tiden har fått smeknamn som ”Flygplanstraktorn”, Ferrarin” och ”Lamborghini. Flygplanstraktorn utför hundratals tester på gummits hårdhet och rikoschett-kraft. ”Ferrarin” har åtta olika testsystem, där varje system kostar över 2 miljoner kronor, som tänjer på gummit på alla möjliga sätt med sina robotarmar. ”Lamborghinin” testar däckens friktion och grepp på olika underlag vid höga hastigheter. Vid tester på snö och is så produceras detta i Continentals egna kylrum.

I takt med att testerna blir alltmer sofistikerade och omfattande så har antalet tester också ökat betydligt. För att utvecklingen ska ge ännu mer exakta resultat investeras det i fler avancerade maskiner och ännu mer effektiva processer.

Gummi med ett minne

All information som mäts under testerna har en så hög precision att det handlar om bråkdelar av millimeter och tiondelar. Datan samlas upp via avancerade system och skickas sedan direkt vidare till utvecklingsteamet som använder informationen för att förfina eller vidareutveckla nya eller redan existerande gummiblandningar. "Mellan 15 till 20 tester krävs för varje gummiblandning beroende på vilken del av däcket materialet är avsett för," säger Fred Waldner. Gummi är ett av de mest spännande materialen som finns, menar Fred och fortsätter. ”Redan i sin grundform kan den formas på tre olika sätt. Efter att gummit utsatts för värme och därmed vulkaniserats så blir den elastisk vilket gör att du kan sträcka ut den - när du sedan släpper taget om gummit så återgår den till sin ursprungliga form.

Gummit kan ha både hög och låg s.k. energiabsorberande effekt. Ta tex en studsboll. Den har en låg energiabsorberande effekt och studsar högt. Vid ett högt värde däremot blir bollen stum och studsar inte alls. Med de här två olika egenskaperna kan vi därmed optimera rullmotståndet”.

Den rätta gummiblandningen har alltså stort inflytande på däckets egenskaper och målet är att hitta den perfekta blandningen långt innan den placeras i ett däck. "Gummi har ett minne", förklarar Fred. ”Till skillnad från stål är gummi alltid annorlunda beroende på vad som gjordes med det tidigare.” Gummiblandningar som testas måste därför vara helt orörda - som om de just hade kommit från tillverkningen. Därför utvecklas också prototyperna i Continentals eget laboratorium.

Att utvinna gummi ur maskrosor

Fred och hans team har även varit med och utvecklat Continentals Taraxa Gum där naturgummit utvinns ur maskrosor istället för gummiträden kring ekvatorn. Den speciella sortens maskrosor kan odlas väldigt nära fabrikerna vilket minskar transporterna väsentligt och därmed även miljöpåverkan. För tillfället används den här gummiblandningen i Continentals cykeldäck men tester pågår för både bil- och lastbilsdäck.

Ett bageri för gummi

I det så kallade gummibageriet slås man snabbt av värmen som likt en vägg möter en när man kliver in. Det doftar varmt gummi snarare än nybakat bröd. En av dem som arbetar här heter Alberto Sabor. Han väger noggrant ingredienserna - naturgummi, fyllmedel, mjukgörare, svavel, rapsolja - strikt enligt uttalat recept. Precis som i ett mer traditionellt bageri så är precision nyckeln. Han häller allt i en blandare och väljer sedan rätt temperatur och blandningstid på sin dator. Ingredienserna förvandlas snabbt till en mjuk gummimassa som han sedan rullar ut till en rektangulär platta. Med en stadig hand skärs cirklar av gummit som sedan läggs in i ugn för att vulkaniseras och få sina slutgiltiga egenskaper.

Tio minuter senare tar han på sig ett par blå skyddshandskar och tar fram en metallbricka med runda gummibitar. Dessa skickas sedan vidare till inspektionsavdelningen - och testerna tar återigen vid.

I vår tredje och sista ”bakom-kulisserna-artikel” så kommer vi få följa med in i testernas värld.

Relaterade länkar

Ämnen

Kategorier

Continental utvecklar banbrytande tekniker och tjänster för hållbar och uppkopplad mobilitet för människor och deras gods. Teknikföretaget, som grundades 1871, erbjuder säkra, effektiva, intelligenta och prisvärda lösningar för fordon, maskiner, trafik och transport. 2019 omsatte Continental 44,5 miljarder euro och företaget sysselsätter för närvarande mer än 233 000 personer i 59 länder och marknader.

Affärsområdet Däck har 24 produktions- och utvecklingsanläggningar världen över. Continental är en av världens ledande däcktillverkare med mer än 56 000 anställda och omsatte 11,7 miljarder euro 2019 inom detta affärsområde. Continental rankas som en av teknikledarna inom däcktillverkning och erbjuder ett brett däcksortiment för personbilar, nyttofordon och specialfordon, samt tvåhjulingar. Genom kontinuerliga investeringar i forskning och utveckling ger Continental ett viktigt bidrag till säkra, kostnadseffektiva och hållbara transporter. Produktportföljen för affärsområdet Däck inkluderar tjänster för däckbranschen och fleet-applikationer, liksom digitala ledningssystem för däck.